Las cajas de engranajes son los silenciosos caballos de batalla de innumerables máquinas, desde pequeñas cintas transportadoras y equipos de embalaje hasta grúas, turbinas eólicas y transmisiones de automóviles. Elegir la caja de engranajes adecuada no es solo una decisión mecánica; también determina la eficiencia, el ruido, el coste, la vida útil e incluso la seguridad.

A continuación se presenta una guía práctica de los cinco tipos de cajas de engranajes más comunes (de dientes rectos, helicoidales, cónicos, de tornillo sin fin y planetarios) y cómo decidir cuándo tiene más sentido cada uno de ellos.

Qué hace realmente una caja de cambios

Una caja de cambios es un dispositivo de transmisión de potencia que:

- Los cambios se aceleran o desaceleran

- Multiplica el par

- Cambia la dirección de rotación o el flujo de potencia.

En la mayoría de los entornos industriales y de automatización, los motores eléctricos funcionan a alta velocidad, pero no proporcionan suficiente par en el eje para su uso directo. La caja de engranajes se ubica entre el motor y la máquina accionada, ajustando la velocidad y el par según la aplicación y, en ocasiones, redirigiendo el movimiento (por ejemplo, transferencia de potencia de 90° en reductores cónicos o sinfín).

Los distintos tipos de cajas de cambios consiguen esto de distintas maneras, con compensaciones en eficiencia, compacidad, coste, ruido y capacidad de carga.

Comparación de los principales tipos de caja de cambios

He aquí una rápida comparación de alto nivel antes de profundizar en cada tipo:

| Tipo de caja de cambios | Orientación típica de los engranajes | Principales ventajas | Casos de uso comunes |

| Estimular | Ejes paralelos, dientes rectos | Simple, de bajo costo y alta eficiencia | Maquinaria sencilla, accionamientos de baja/media velocidad |

| Helicoidal | Dientes paralelos o cruzados y angulados | Más silencioso, mayor capacidad de carga, movimiento más suave. | Accionamientos industriales, transportadores, compresores |

| Bisel | Ejes que se intersecan (a menudo de 90°) | Cambia de dirección, diseño compacto en ángulo recto. | Transmisiones en ángulo recto, cajas de cambios, diferenciales |

| Gusano | Ejes de 90°, sinfín y rueda helicoidal | Alta relación de reducción, posibilidad de autobloqueo. | Ascensores, montacargas, puertas, sistemas de posicionamiento |

| Planetario | Coaxial (entrada y salida alineadas) | Densidad de par muy alta, compacto y preciso. | Robótica, servoaccionamientos, accionamientos de servicio pesado |

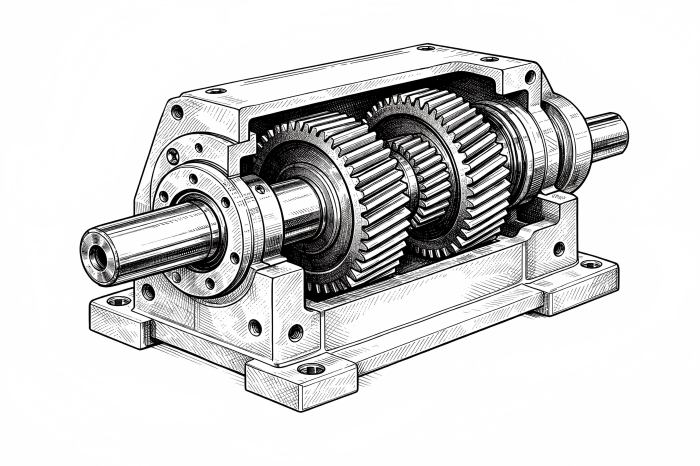

Cajas de engranajes de engranajes rectos

Una caja de engranajes rectos utiliza engranajes de dientes rectos paralelos al eje de rotación. Los ejes suelen ser paralelos y el engrane de los engranajes es sencillo. Gracias a su geometría simple, suelen ser la primera opción para la reducción de velocidad y el aumento del par.

Características clave

- Forma de los dientes: Dientes rectos, paralelos al eje.

- Disposición de ejes: Solo paralelos

- Capacidad de carga: Buena para cargas moderadas.

- Eficiencia: Muy alta (a menudo entre el 95 y el 98 % por etapa en unidades bien diseñadas)

- Ruido: Puede ser ruidoso a altas velocidades debido al impacto.

- Complejidad de fabricación: la más baja de los cinco tipos, lo que mantiene los costos bajos

Ventajas de los reductores de engranajes rectos

- Bajo costo: Fácil de fabricar y montar.

- Alta eficiencia: el deslizamiento mínimo entre los dientes significa una fricción relativamente baja.

- Fácil de diseñar y mantener: bien entendido, ampliamente estandarizado.

- Uso con par bajo-medio: cuando el ruido no importa.

Limitaciones de las cajas de engranajes rectos

- Ruido y vibración: El acoplamiento repentino de los dientes genera más ruido, especialmente a altas velocidades.

- No es ideal para aplicaciones de muy alta velocidad: las cargas dinámicas y el ruido aumentan significativamente.

- Densidad de par limitada: es posible que se necesiten unidades más grandes en comparación con los diseños helicoidales o planetarios.

Cuándo utilizar una caja de engranajes rectos

Elija cajas de engranajes rectos cuando:

- Necesitas unasimple, económicocaja de cambios.

- El nivel de ruido no es una preocupación crítica—por ejemplo, en maquinaria cerrada o en entornos industriales.

- Las velocidades de aplicación sonmoderado, y los niveles de torque no son extremadamente altos.

Quieres Fácil mantenimiento y reemplazocon piezas comunes (pequeños transportadores, mezcladores simples, maquinaria agrícola, motorreductores de gama baja).

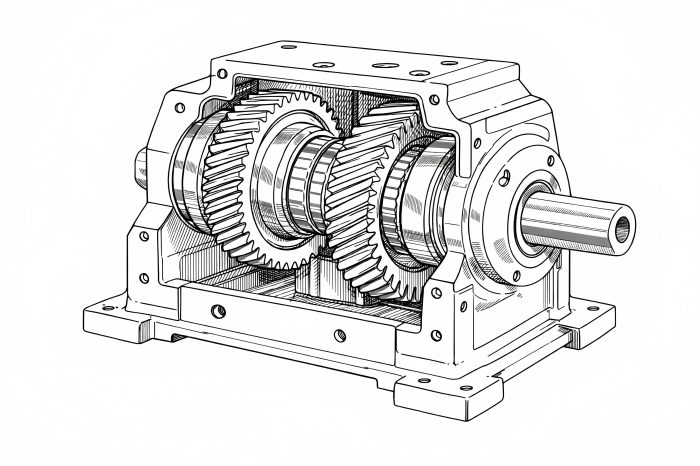

Cajas de engranajes helicoidales

Una caja de engranajes helicoidal utiliza engranajes helicoidales: dientes cortados en ángulo con respecto al eje, formando una hélice. A medida que los engranajes engranan, el contacto se inicia gradualmente y se extiende por todo el diente, lo que reduce el impacto y el ruido.

- Los engranajes helicoidales pueden trabajar con:

- Ejes paralelos (los más comunes)

- Ejes cruzados (para ciertas disposiciones especiales)

Características clave

- Forma del diente: Dientes angulados, acoplamiento gradual.

- Disposición de ejes: paralelos o cruzados

- Capacidad de carga: mayor que los engranajes rectos de tamaño similar debido a una mayor área de contacto entre los dientes

- Eficiencia: Alta, aunque ligeramente inferior a la de los espolones debido a la fricción por deslizamiento.

- Ruido: Más silencioso y suave que los engranajes rectos.

- Carga axial: Genera empuje axial que debe ser absorbido por los cojinetes.

Ventajas de los reductores helicoidales

- Funcionamiento suave y silencioso: el enganche gradual de los dientes reduce los golpes y el ruido.

- Mayor capacidad de carga: más dientes en contacto a la vez.

- Más adecuado para altas velocidades: preferido en muchas aplicaciones de automatización y accionamientos industriales.

- Configuraciones versátiles: en línea, con ejes paralelos o incluso en ángulo recto (mediante combinaciones de hélice cruzada o bisel helicoidal).

Limitaciones de los reductores helicoidales

- Empuje axial: requiere cojinetes y carcasas robustos para soportar fuerzas axiales.

- Menor eficiencia vs. espuela: mayor contacto deslizante.

- Mayor coste de fabricación: corte y acabado de engranajes más complejos.

Cuándo utilizar una caja de engranajes helicoidales

Elija cajas de engranajes helicoidales cuando:

- Necesita un funcionamiento más silencioso y suave que el que pueden proporcionar los engranajes rectos.

- La unidad funciona a mayor velocidad y/o en servicio continuo.

- Se requiere un par medio a alto con una compacidad razonable.

Las aplicaciones incluyen transportadores, compresores, sopladores, equipos de proceso y muchos motores y reductores de engranajes industriales.

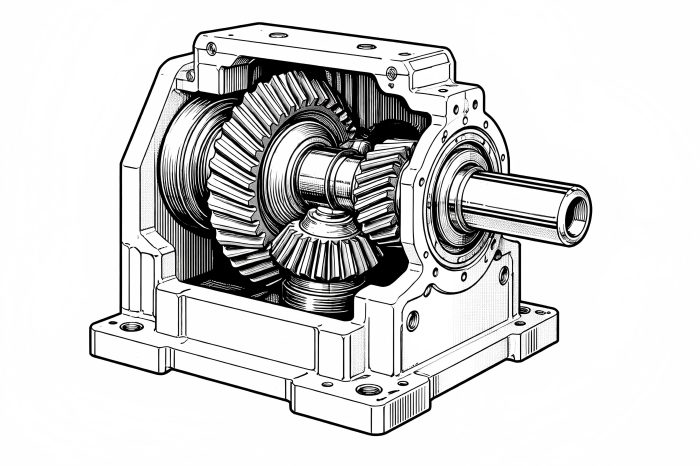

Cajas de engranajes cónicos

Las cajas de engranajes cónicos utilizan engranajes cónicos, con superficies de paso cónico y diseñados para transmitir potencia entre ejes que se intersecan, generalmente a 90°. Pueden ser de bisel recto, de bisel espiral o hipoide (desplazado).

Características clave

- Forma del diente: recto, espiral o hipoide

- Disposición de los ejes: Intersecantes (generalmente a 90°), a veces desplazados (hipoides)

- Función: Cambia la dirección de la potencia, a menudo dentro de una carcasa compacta en ángulo recto.

- Capacidad de carga: De buena a alta, especialmente para diseños hipoides y con bisel en espiral.

- Ruido: el bisel recto puede ser ruidoso; el bisel espiral y el hipoide son más silenciosos

Ventajas de los reductores cónicos

- Transmisión de potencia en ángulo recto: ideal cuando se necesita girar el movimiento 90° en una forma compacta.

- Alta eficiencia (especialmente engranajes cónicos en espiral): mejor que los reductores de tornillo sin fin para transmisiones en ángulo recto.

- Alta capacidad de torque: Puede soportar cargas sustanciales en unidades de tamaño adecuado.

Limitaciones de las cajas de engranajes cónicos

- Mecanizado y montaje complejos: se requiere alineación precisa y corte de engranajes.

- Mayor coste que los reductores de engranajes rectos o helicoidales simples.

- Sensible a la desalineación: una configuración incorrecta provoca ruido y desgaste prematuro.

Cuándo utilizar una caja de engranajes cónicos

Utilice una caja de engranajes cónicos cuando:

- Es necesario cambiar la dirección de rotación 90° y mantener una buena eficiencia.

- Una disposición compacta en ángulo recto es fundamental (por ejemplo, cuando el espacio es limitado).

Necesitaspar medio a altocon una eficiencia relativamente alta, como en transmisiones mecánicas, reductores industriales, maquinaria agrícola o diferenciales de vehículos (a menudo cónicos hipoides/en espiral).

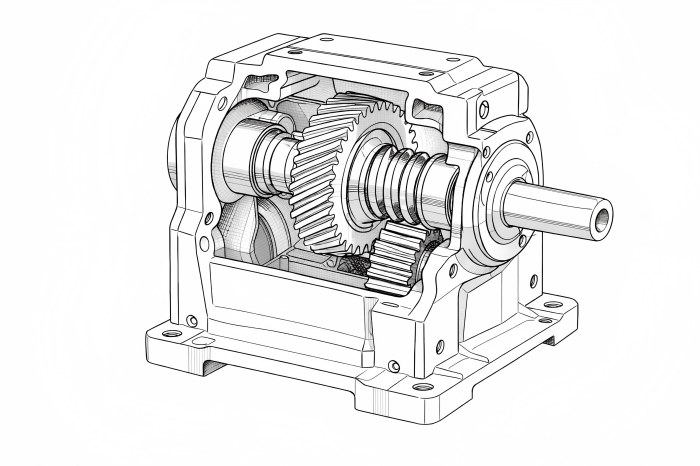

Cajas de engranajes de tornillo sin fin

Un reductor de tornillo sin fin utiliza un tornillo sin fin y una rueda a 90°. El tornillo sin fin acciona la rueda, lo que suele proporcionar altas relaciones de reducción en una sola etapa.

Características clave

- Disposición de ejes: ejes en ángulo recto, no intersecantes

- Relaciones de reducción: muy altas (por ejemplo, 20:1, 60:1, incluso 100:1 en una etapa)

- Direccionalidad: A menudo no reversible (autobloqueante en algunas configuraciones)

- Eficiencia: Menor que la helicoidal o biselada debido a la alta fricción de deslizamiento

Ventajas de los reductores de tornillo sin fin

- Alta reducción en un paquete compacto: ideal cuando necesita una gran reducción de velocidad rápidamente.

- Capacidad de autobloqueo: en algunos diseños, la salida no puede impulsar la entrada en sentido inverso, por lo que el sistema puede sostener una carga sin frenos.

- Funcionamiento suave y silencioso a baja velocidad: bueno para un movimiento controlado.

- Disposición sencilla para accionamiento en ángulo recto: transferencia de potencia compacta de 90°.

Limitaciones de los reductores de tornillo sin fin

- Menor eficiencia: La fricción deslizante entre el tornillo sin fin y la rueda genera pérdida de calor y energía.

- Es necesaria la gestión del calor: una reducción elevada y una carga elevada pueden provocar un sobrecalentamiento.

- Sensibilidad al desgaste y a la lubricación: Una lubricación deficiente o una sobrecarga aceleran el desgaste de la rueda helicoidal.

Cuándo utilizar una caja de engranajes helicoidales

Los reductores de tornillo sin fin son ideales cuando:

- Necesita relaciones de reducción altas pero dispone de espacio limitado.

- El autobloqueo es útil para la seguridad (montacargas, elevadores, puertas batientes, mesas de posicionamiento).

- El sistema funciona de manera intermitente o con menor rendimiento, por lo que la pérdida de eficiencia y el calor son manejables.

Ejemplos: pequeños dispositivos de elevación, polipastos, actuadores de puertas, transportadores con requisitos de sujeción, plataformas ajustables.

Cajas de engranajes planetarios

Una caja de engranajes planetarios (epicíclicos) consta de:

- Engranaje solar: Engranaje central

- Engranajes planetarios: Múltiples engranajes que giran alrededor de un engranaje solar central.

- Portasatélites: Estructura que soporta y posiciona los engranajes planetarios

- Engranaje anular: engranaje exterior con dientes internos

Al bloquear diferentes elementos y utilizar múltiples etapas, los reductores planetarios producen un par muy alto en una disposición coaxial compacta.

Características clave

- Entrada y salida coaxial: Muy compacta a lo largo del eje.

- Alta densidad de torque: carga compartida entre múltiples planetas.

- Alta capacidad de reducción por etapa: a menudo de 3:1 a 10:1 por etapa, y los conjuntos multietapa alcanzan relaciones mucho más altas.

- Eficiencia: Alta, especialmente para unidades de precisión de alta calidad.

- Juego: puede ser muy bajo en diseños de precisión para uso servo/robótico.

Ventajas de los reductores planetarios

- Extremadamente compacto para un par determinado: gran relación potencia-peso y par-volumen.

- Excelente distribución de la carga: múltiples mallas de engranajes comparten la carga de manera uniforme.

- Configuraciones versátiles: Muchas relaciones y opciones mediante etapas modulares.

Limitaciones de los reductores planetarios

- Diseño y fabricación más complejos: más componentes y tolerancias más estrictas.

- Mayor coste: especialmente en reductores planetarios de precisión de grado servo.

- Más sensible a la contaminación y a la mala lubricación: muchos puntos de contacto deben estar correctamente lubricados.

Cuándo utilizar una caja de engranajes planetarios

Elija una caja de engranajes planetarios cuando:

- Se necesita un par elevado en un volumen pequeño (articulaciones de robots, transmisiones por ruedas, accionamientos industriales compactos).

- Los servomotores o motores paso a paso requieren un posicionamiento preciso con poco juego.

- El espacio limitado requiere relaciones de reducción elevadas y una gran rigidez.

Aplicaciones típicas: robótica, ejes CNC, accionamientos de vehículos eléctricos, cabrestantes, industria aeroespacial y motores de engranajes industriales de alto rendimiento.

Lado a lado: ¿Qué caja de cambios se adapta a cada requisito?

Para limitar rápidamente las opciones, es útil evaluar cada tipo de caja de cambios según factores de decisión clave.

Tabla de comparación de selección:

| Requisito/Factor | Caja de engranajes rectos | Caja de engranajes helicoidales | Caja de engranajes cónicos | Caja de engranajes de tornillo sin fin | Caja de engranajes planetarios |

| Cambio de dirección necesario (90°) | ✖ No apto | ◑ Solo con complementos | ✔ Sí, uso principal | ✔ Sí | ✖ Normalmente coaxial |

| Prioridad máxima de eficiencia | ✔ Muy alto | ✔ Alto | ✔ Alto (bisel en espiral) | ✖ Menor (fricción) | ✔ Muy alto |

| Prioridad de menor costo | ✔ La mejor opción | ◑ Moderado | ✖ Superior | ◑ Moderado | ✖ Más alto |

| Alta relación de reducción en 1 etapa | ✖ Limitado | ◑ Moderado | ◑ Moderado | ✔ Excelente | ◑ Bueno (mejor en múltiples etapas) |

| Muy compacto, alto par | ◑ Decente | ✔ Bueno | ◑ Bueno | ◑ Bueno a baja velocidad | ✔ Excelente |

| Funcionamiento muy silencioso y suave. | ✖ Ruidoso a alta velocidad | ✔ Bueno | ✔ Bueno (espiral/hipoide) | ✔ Silencioso a baja velocidad | ✔ Excelente |

| Se necesita autobloqueo | ✖ No | ✖ No | ✖ No | ✔ A menudo disponible | ◑ Solo con diseño especial |

| Precisión / bajo juego | ◑ Posible | ✔ Bueno con engranajes finos | ✔ Bueno con bisel en espiral | ✖ No es ideal | ✔ La mejor opción |

Escenarios de aplicación práctica

A continuación te explicamos cómo elegir en situaciones típicas del mundo real.

Sistemas transportadores en una fábrica

Necesidad:Servicio continuo, velocidad media, ruido moderado, confiable y eficiente.

Los mejores ajustes:

- Reductores helicoidales (en línea o de ejes paralelos) para accionamientos de transportadores principales.

- Reductores de engranajes rectos para accionamientos auxiliares más sencillos, de baja velocidad y de bajo coste.

Ascensores, montacargas y mesas de posicionamiento

Necesidad:Alta reducción, a veces autobloqueante para sujetar cargas, diseño compacto en ángulo recto.

Los mejores ajustes:

- Reductores de tornillo sin fin para alta relación más autobloqueo (si la eficiencia general es aceptable).

- Combinaciones de tornillo sin fin y helicoidal donde se desea una mejor eficiencia pero aún una alta reducción.

Robótica y sistemas de servomovimiento

Necesidad:Compacto, alto torque, bajo juego, posicionamiento preciso.

Los mejores ajustes:

- Reductores planetarios como opción principal.

- A veces, cajas de engranajes helicoidales de precisión para ejes más grandes.

Sistemas de transmisión de automóviles y vehículos

Necesidad:Cambios de dirección, eficiencia, compacidad y alto par.

Los mejores ajustes:

- Cajas de engranajes cónicos/hipopoidales en diferenciales y mandos finales.

- Conjuntos de engranajes planetarios utilizados en transmisiones automáticas y de vehículos eléctricos

Maquinaria industrial sencilla (mezcladoras, agitadores, envasadoras)

Necesidad:Par confiable, rentable, velocidad moderada.

Los mejores ajustes:

- Cajas de engranajes rectos donde el ruido no es un problema importante.

- Las cajas de engranajes helicoidales son mejores si se busca suavidad, silencio o si se necesita una vida útil más larga.

Otros factores clave en la selección de la caja de cambios

Más allá del tipo, considere siempre:

Ciclo de carga y trabajo

- Continuo vs intermitente: Las cajas de tornillo sin fin en servicio continuo pesado pueden sobrecalentarse; las unidades helicoidales o planetarias de alta eficiencia pueden ser mejores.

- Cargas de choque: elija cajas de engranajes con engranajes y acoplamientos robustos (a menudo helicoidales o planetarios) si se producen choques frecuentes.

Requisitos de velocidad y relación

Si necesitasreducciones muy altas(más de 20–30:1 por etapa), las combinaciones de tornillo sin fin o planetario/helicoidal de múltiples etapas a menudo tienen sentido.

Para proporciones moderadas(3:1 a 10:1), los reductores rectos y helicoidales suelen ser suficientes.

Restricciones de espacio y diseño

- Disposiciones en ángulo recto: bisel o sin fin.

- Coaxial, ultracompacto: Planetario.

- Disposición simple de ejes paralelos: rectos o helicoidales.

Eficiencia y Costo Energético

- En sistemas que funcionan muchas horas todos los días, las pérdidas de eficiencia se multiplican y se convierten en costos energéticos reales.

- Priorice el modelo helicoidal, cónico o planetario en lugar del modelo sin fin si el consumo de energía es importante.

- Considere los engranajes helicoidales principalmente cuando el autobloqueo o las compensaciones costo/valor justifican las pérdidas.

Precisión y reacción

- En los sistemas de posicionamiento (servoaccionamientos, robótica, mesas indexadoras), el juego es fundamental.

- Se prefieren cajas de engranajes planetarios y helicoidales de precisión.

- Los engranajes helicoidales generalmente tienen más juego y no son ideales para un posicionamiento preciso.