En la automatización industrial moderna, los motores reductores de engranajes, también conocidos como motores de engranajes, desempeñan un papel fundamental para alcanzar el par y la velocidad deseados. Al actuar como componente intermedio entre los motores eléctricos y las cargas mecánicas, estos dispositivos permiten a las fábricas controlar el movimiento de forma más eficaz y eficiente.

Sin embargo, el funcionamiento a largo plazo conlleva inevitablemente fallos mecánicos, que pueden causar paradas de producción, daños en los equipos y pérdidas económicas. Este artículo ofrece una visión completa de los problemas de fallos en los motores reductores de engranajes, centrándose en sus causas, tipos, síntomas y las mejores prácticas para su resolución y prevención.

Comprensión de los motores con reducción de engranajes

Un motorreductor combina un motor con un reductor de engranajes, formando un sistema compacto de transmisión de potencia. El reductor, también conocido como caja de engranajes, reduce la alta velocidad de entrada del motor a una velocidad de salida menor, a la vez que aumenta el par. Este mecanismo es esencial en aplicaciones como cintas transportadoras, mezcladoras, prensas de impresión y brazos robóticos.

Los dos tipos de reductores más utilizados son:

- Reductores de engranajes: utilizan engranajes rectos, helicoidales o planetarios.

- Reductores de tornillo sin fin: Los reductores de tornillo sin fin ofrecen una relación compacta.

En muchas plantas industriales, estos reductores están integrados en sistemas de alimentación por banda y otros procesos críticos. Cuando fallan, las líneas de producción suelen detenerse.

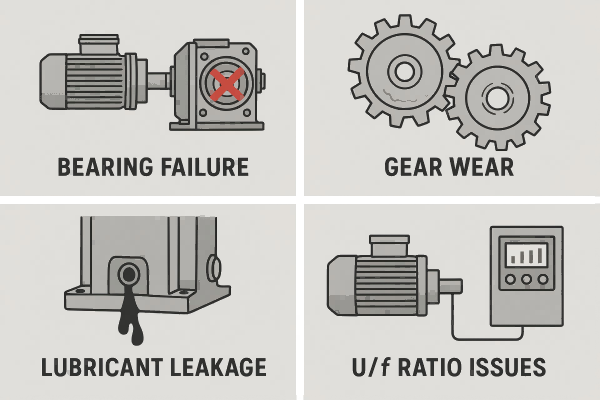

Fallas comunes en motores con reducción de engranajes

Los tipos más frecuentes de fallas en motores reductores de engranajes incluyen:

Falla de los cojinetes

Los rodamientos son vitales para minimizar la fricción y soportar los ejes giratorios. Sin embargo, con el uso prolongado, pueden romperse debido a:

- Condiciones de sobrecarga

- Mala lubricación

- Contaminantes (polvo, agua, partículas metálicas)

- Desalineación de ejes

La falla de los cojinetes generalmente produce ruido, vibración o bloqueo total del motor.

Desgaste y picaduras de los engranajes

Los engranajes sufren desgaste superficial con el tiempo, lo que reduce su eficiencia y genera ruido. En casos graves, se producen picaduras (pequeñas grietas por fatiga superficial) debido a tensiones repetitivas y una lubricación deficiente.

Fuga de lubricante

Las fugas de aceite de los sellos del eje o de la carcasa del engranaje son otra preocupación importante:

- Reduce los niveles de lubricante, aumentando la fricción y el desgaste.

- Las fugas a menudo se deben a la degradación del sello, sobrepresión o montaje inadecuado.

- El lubricante contaminado acelera el desgaste de los cojinetes y engranajes.

Desalineación y fractura del eje

Los ejes desalineados introducen cargas radiales y axiales adicionales, dañando engranajes y rodamientos. En casos extremos, pueden producirse fracturas por fatiga por flexión o sobrecarga torsional.

Calentamiento excesivo

Cuando los reductores operan con cargas elevadas sin ventilación ni lubricación adecuadas, el sobrecalentamiento se convierte en un problema. Degrada los sellos, acelera la degradación del lubricante y ablanda los metales de los engranajes.

Fallas de control del motor (problemas de relación U/f)

Si no se utiliza el control vectorial a bajas frecuencias, relaciones U/f (voltaje/frecuencia) inadecuadas pueden causar:

- Corrientes de excitación elevadas

- Incapacidad para transportar cargas

- Aumento del estrés térmico en los devanados

Reducir la relación U/f puede estabilizar la corriente. Sin embargo, debe estar equilibrada: si es demasiado baja, el par de salida será insuficiente.

Enfoques tradicionales de reparación y sus limitaciones

Cuando surgen fallas, muchas fábricas utilizan técnicas tradicionales de reparación mecánica, como:

Soldadura o recubrimiento con cepillo

Para restaurar ejes o carcasas de cojinetes desgastados:

- La soldadura agrega material que luego se mecaniza para recuperar las especificaciones originales.

- El cepillado deposita una capa de metal para reconstruir la superficie.

Desventajas:

- La soldadura introduce estrés térmico que puede debilitar la estructura del metal.

- Pueden aparecer distorsiones y grietas, reduciendo la vida útil de la pieza.

- El revestimiento del cepillo tiene un espesor limitado y a menudo carece de durabilidad.

Reparación de materiales poliméricos: una solución moderna

Las prácticas modernas de reparación recurren cada vez más a materiales compuestos de polímeros para el mantenimiento de reductores de engranajes. Estos materiales ofrecen varias ventajas:

No requiere desmontaje

Los daños menores se pueden reparar in situ, reduciendo el tiempo de inactividad.

Sin estrés térmico

Como no se aplica calor, la estructura original del material permanece intacta.

Absorción de vibraciones e impactos

Los polímeros exhiben propiedades flexibles que absorben los impactos y minimizan el desgaste, algo que los metales no pueden hacer.

Espesor ilimitado

A diferencia del enchapado, los polímeros se pueden aplicar en capas de cualquier espesor, adaptados a la necesidad de reparación.

Este método extiende enormemente la vida útil de los componentes y se ha vuelto cada vez más popular en las estrategias de mantenimiento preventivo.

Diagnóstico y monitoreo de fallas en motores reductores de engranajes

El mantenimiento predictivo se basa en el monitoreo continuo o periódico para detectar señales de alerta temprana:

| Parámetro | Lo que detecta |

| Análisis de vibraciones | Desalineación, desequilibrio, desgaste de rodamientos |

| Análisis de aceite | Contaminación, oxidación, ingreso de agua |

| Imagen térmica | Componentes sobrecalentados |

| Monitoreo de ruido | Desgaste de engranajes, problemas de lubricación |

| Sensores de torque y carga | Sobrecarga o coincidencia inadecuada de carga |

Al integrar sensores y herramientas de diagnóstico inteligentes, las empresas pueden prevenir fallas repentinas y realizar reparaciones durante tiempos de inactividad programados.

Problemas de fallas eléctricas y relacionadas con el control

Además del desgaste mecánico, los motores con reducción de engranajes a menudo se ven afectados por desajustes eléctricos o de control, en particular cuando se utilizan variadores de frecuencia (VFD).

Relación U/f incorrecta

La relación U/f (relación voltaje/frecuencia) controla el flujo del motor:

- Si es demasiado alto, la corriente de excitación aumenta y sobrecarga el motor.

- Si es demasiado bajo, el par será insuficiente.

Falta de control de vectores

Sin control vectorial, el torque a baja velocidad cae drásticamente, lo que dificulta el accionamiento de cargas en sistemas con alta inercia o resistencia variable.

Inversor de tamaño insuficiente

Cuando se subestiman las demandas de torque, un inversor de pequeña capacidad puede tener dificultades para energizar el motor, lo que provoca estancamiento o sobrecalentamiento.

Medidas preventivas y mejores prácticas

Para reducir los riesgos de falla y maximizar el rendimiento, se recomiendan las siguientes prácticas:

Programa de mantenimiento regular

- Verifique los niveles de aceite mensualmente y reemplácelos según el programa del OEM.

- Inspeccione periódicamente los sellos para detectar desgaste y fugas.

- Lubrique los cojinetes con la grasa adecuada.

Adaptación de carga y protección contra sobrecargas

- Seleccione un motorreductor que coincida con la inercia de la carga y el ciclo de trabajo.

- Utilice relés de sobrecarga y limitadores de par.

Utilice inversores controlados por vectores

- Especialmente importante para aplicaciones de baja velocidad y alta precisión.

- Ayuda a mantener el torque y reducir el calentamiento del motor.

Monitoreo de vibraciones y aceite

- Configure alertas para patrones inusuales que indiquen una falla inminente.

Instalar sistemas de refrigeración y ventilación

- Esencial para ciclos de trabajo elevados o entornos cálidos.

Cuándo reparar y cuándo reemplazar

Saber si se debe reparar o reemplazar un motor reductor de engranajes defectuoso es crucial para la eficiencia operativa.

| Situación | Acción recomendada |

| Desgaste menor en engranaje o eje | Reparar con polímeros |

| Rodamientos desgastados con carcasa intacta | Reemplazar los rodamientos |

| Dientes de engranaje agrietados | Reemplazar los engranajes |

| Fuga de aceite debido a un sello degradado | Reemplazar el sello |

| Sobrecalentamiento o vibración repetida | Reemplazar el motor |

| Diseño de motor obsoleto o incompatible | Reemplazo completo |

Los motores reductores de engranajes son la base de innumerables aplicaciones industriales, pero como todos los sistemas mecánicos, son propensos al desgaste, la desalineación y los desajustes eléctricos. Reconocer las primeras señales de fallo, implementar técnicas de reparación modernas como los compuestos poliméricos y actualizar a variadores de velocidad controlados por vector puede reducir drásticamente el tiempo de inactividad y prolongar la vida útil del sistema.

Al adoptar estrategias de mantenimiento preventivo y tomar decisiones informadas sobre reparaciones o reemplazos, los fabricantes pueden proteger su inversión y garantizar que las líneas de producción sigan siendo eficientes y confiables.