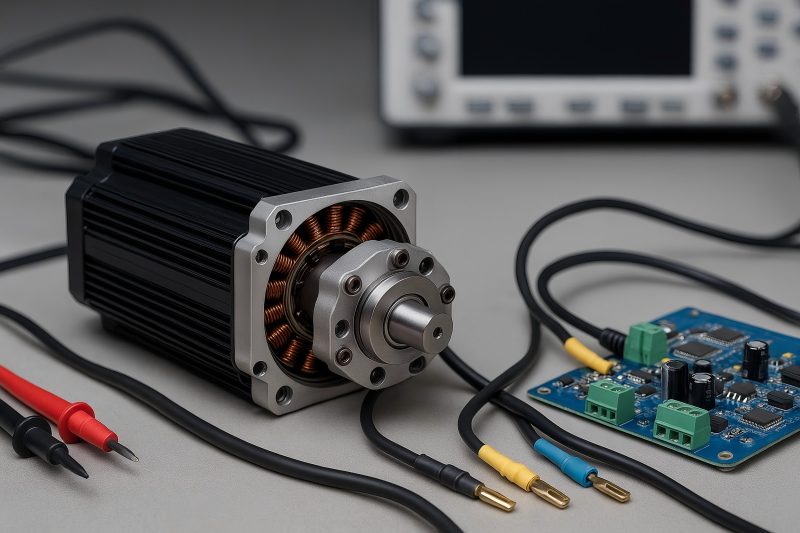

A diferencia de los motores con escobillas, los motores BLDC dependen de la conmutación electrónica, lo que significa que la corriente es conmutada por un controlador externo en lugar de escobillas mecánicas.

Sin embargo, a pesar de sus ventajas, los motores BLDC no son inmunes a problemas operativos. Los ingenieros y técnicos se enfrentan con frecuencia a problemas como fallos de arranque, vibración excesiva, sobrecalentamiento o control de velocidad inestable. Comprender estos problemas, así como saber cómo diagnosticarlos y corregirlos, es fundamental para garantizar un rendimiento fiable y a largo plazo.

Comprensión del funcionamiento del motor BLDC

Un motor BLDC incluye principalmente tres componentes esenciales:

- Estator: con bobinas de cobre enrolladas que actúan como electroimanes.

- Rotor: contiene imanes permanentes que giran bajo fuerza electromagnética.

- Controlador electrónico: que controla el tiempo de conmutación a través de sensores Hall o detección de fuerza contraelectromotriz.

La conmutación electrónica permite a los motores BLDC lograr una mayor eficiencia y reducir el ruido en comparación con los motores de CC con escobillas. Sin embargo, esta dependencia de una sincronización y retroalimentación precisas también implica que cualquier desviación en las señales de los sensores, el cableado o la lógica de control puede provocar rápidamente una degradación del rendimiento o un fallo.

El motor no arranca

Causas comunes

- Problemas de alimentación: Un voltaje de entrada insuficiente o inestable es una de las razones más frecuentes de fallos de arranque.

- Configuración incorrecta del controlador: si los parámetros del pin de habilitación, la entrada PWM o la secuencia de inicio están configurados incorrectamente, es posible que el motor no reciba un comando válido.

- Sensores Hall o líneas de señal defectuosos: los sensores dañados o las conexiones de cableado deficientes pueden impedir que el controlador detecte la posición del rotor.

- Bobinado de fase abierto o en cortocircuito: Las fallas en el bobinado del estator provocan una corriente desequilibrada o la ausencia de par electromagnético.

Pasos para la solución de problemas

- Verifique la fuente de alimentación: mida el voltaje de entrada bajo carga usando un multímetro para asegurarse de que coincida con las especificaciones nominales.

- Verifique la continuidad del cableado: inspeccione los cables de fase (U, V, W) para detectar daños y confirme que la polaridad sea correcta.

- Examinar la salida del sensor Hall: utilice un osciloscopio para verificar las salidas de onda cuadrada mientras gira manualmente el rotor.

- Inspeccione la configuración del controlador: confirme que los pines de habilitación estén activos, que la frecuencia PWM sea compatible y que las funciones de protección no se activen falsamente.

- Medir la resistencia de la bobina: comparar la resistencia de fase a fase; una desviación significativa indica una falla del bobinado.

El motor funciona de forma irregular o vibra

Causas comunes

- Errores de secuencia de fases: cuando el orden de fases del motor y del controlador no coincide, la generación de torque se vuelve inestable.

- Sincronización de conmutación incorrecta: un avance o retraso de fase inadecuado provoca ondulación de torque y vibración.

- Desequilibrio mecánico: Los imanes del rotor sueltos o los ejes desequilibrados pueden inducir vibraciones periódicas.

- Sensores defectuosos: los sensores Hall desalineados o desplazados provocan una retroalimentación inconsistente.

Pasos para la solución de problemas

- Verifique el cableado de fases: asegúrese de que el orden de fases (U-V-W) y la secuencia del sensor Hall correspondan a la configuración esperada del controlador.

- Inspeccione el rotor y los cojinetes: retire el rotor y verifique si hay desequilibrio mecánico, grietas o espaciado desigual de los imanes.

- Pruebe la alineación del sensor: vuelva a colocar los sensores Hall de modo que la transición de fase se produzca en el ángulo eléctrico apropiado (normalmente 60° o 120°).

- Utilice software de diagnóstico: muchos controladores proporcionan herramientas de monitoreo de forma de onda para verificar la sincronización de la conmutación.

Sobrecalentamiento durante el funcionamiento

Causas comunes

- Sobrecorriente o sobrecarga: cuando la carga mecánica excede el par nominal, fluye una corriente excesiva a través de los devanados, generando calor.

- Refrigeración insuficiente: la acumulación de polvo o una ventilación inadecuada restringen la disipación del calor.

- Ineficiencia del controlador: la conmutación PWM mal ajustada puede provocar pérdida de energía en los MOSFET.

- Temperatura ambiente alta: las fuentes de calor circundantes pueden exacerbar el aumento de la temperatura interna del motor.

Pasos para la solución de problemas

- Medir la corriente de funcionamiento: compare el consumo de corriente real con el valor nominal utilizando un medidor de pinza; la sobrecorriente sugiere una sobrecarga mecánica o un error de control.

- Mejore la refrigeración: asegúrese de que haya un flujo de aire sin obstrucciones, limpie las rejillas de ventilación o instale un sistema de refrigeración forzada, como un ventilador o una camisa de refrigeración líquida.

- Verificar la configuración de PWM: verificar la modulación del ciclo de trabajo y la frecuencia de conmutación; optimizar para una pérdida de conmutación mínima.

- Compruebe los cojinetes: la fricción de los cojinetes desgastados aumenta la generación de calor incluso con una carga eléctrica normal.

- Utilice sensores térmicos: Implemente el monitoreo de temperatura con umbrales de apagado automático (por ejemplo, 120 °C para los devanados del estator).

Ruido o vibración anormal

Causas comunes

- Degradación de los rodamientos: con el tiempo, la lubricación de los rodamientos se deteriora o la contaminación ingresa en las pistas.

- Excentricidad del rotor: un espacio de aire desigual entre el rotor y el estator provoca un desequilibrio magnético.

- Ruido magnético: Resultante de la magnetización asimétrica o desmagnetización parcial.

- Resonancia con la estructura de montaje: Las vibraciones pueden amplificarse a frecuencias específicas.

Pasos para la solución de problemas

- Inspeccione los rodamientos: Gire el eje manualmente; cualquier aspereza o rechinamiento indica desgaste. Reemplácelos si es necesario.

- Compruebe la alineación mecánica: mida la uniformidad del entrehierro utilizando un calibre de espesores.

- Analizar espectros de vibración: utilice un analizador de vibraciones para identificar la frecuencia dominante y rastrearla hasta fuentes mecánicas o eléctricas.

- Agregue materiales de amortiguación: los soportes de goma o las almohadillas de aislamiento ayudan a absorber la resonancia estructural.

- Asegúrese de un montaje preciso: la desalineación entre la carcasa del motor y el eje de carga a menudo amplifica el ruido.

Pérdida de par o fluctuación de velocidad

Causas comunes

- Desmagnetización de los imanes del rotor: la temperatura alta o la sobrecorriente pueden reducir la fuerza del imán.

- Desequilibrio de fase: una fase que no conduce correctamente reduce la salida de torque.

- Caída de tensión: Los cables de gran longitud o las fuentes de alimentación débiles provocan una velocidad inestable.

- Deriva de temperatura: el aumento de la resistencia en los devanados de cobre reduce el par efectivo a temperaturas más altas.

Pasos para la solución de problemas

- Medir la forma de onda del EMF posterior: la desviación en la amplitud entre fases indica degradación del imán.

- Compruebe la estabilidad del voltaje de suministro: utilice un osciloscopio para monitorear la ondulación del voltaje durante los cambios de carga.

- Inspeccione los conectores: los terminales sueltos crean caídas de voltaje intermitentes.

- Corrientes de fase de prueba: compare utilizando una sonda de corriente para confirmar que la corriente sea igual en las tres fases.

- Evaluar el diseño térmico: agregar disipadores de calor o enfriamiento activo si la pérdida de torque está relacionada con la temperatura.

Operación errática o inestable (vibración, reversión o estancamiento)

Causas comunes

- Ruido o interferencia de la señal: la interferencia electromagnética (EMI) corrompe las señales del sensor Hall o del codificador.

- Errores de firmware o ajuste incorrecto del PID: los parámetros de control incorrectos provocan oscilación o sobreimpulso.

- Problemas de conexión a tierra y blindaje: una disposición incorrecta del cable provoca interferencias entre la alimentación y la señal.

- Conectores sueltos: las conexiones intermitentes provocan una retroalimentación de posición falsa.

Pasos para la solución de problemas

- Mejore la integridad de la señal: utilice cables de par trenzado para líneas Hall y conecte a tierra el blindaje en un solo extremo.

- Agregue supresión de EMI: instale perlas de ferrita y capacitores en las líneas eléctricas para minimizar el ruido conducido.

- Actualizar firmware: muchas unidades modernas solucionan problemas de estabilidad mediante revisiones de firmware.

- Ajustar los parámetros del bucle de control: ajuste adecuadamente las ganancias proporcionales, integrales y derivativas (PID) para equilibrar la capacidad de respuesta y la estabilidad.

- Aísle la energía del motor de la energía lógica: utilice rutas de conexión a tierra separadas para evitar interferencias de retroalimentación.

Mantenimiento preventivo para motores BLDC

Mientras que la resolución de problemas resuelve los problemas existentes, el mantenimiento preventivo minimiza la posibilidad de que vuelvan a ocurrir y extiende la vida útil del motor.

Prácticas clave:

- Inspección de rutina: Verifique periódicamente los conectores, el aislamiento y los sujetadores.

- Mantenimiento de los cojinetes: vuelva a lubricar o reemplazar los cojinetes después de los intervalos de servicio recomendados.

- Actualizaciones del controlador: mantenga el firmware actualizado para beneficiarse de algoritmos mejorados y funciones de protección.

- Control ambiental: Mantenga el entorno limpio y seco; evite la entrada de polvo y humedad (utilice carcasas con clasificación IP si es necesario).

- Monitoreo térmico: Implemente sensores NTC o termistores dentro de los devanados para detectar condiciones de sobretemperatura de manera temprana.

- Pruebas eléctricas: Realice pruebas de resistencia de aislamiento (Megger) y pruebas de sobretensión para detectar degradación antes de fallas.

Estas medidas ayudan a mantener un torque, una eficiencia y una confiabilidad constantes durante toda la vida útil del motor.

Tabla resumen: problemas, causas y soluciones

| Problema | Posibles causas | Acciones de solución de problemas |

| El motor no arranca | Problema de alimentación, sensor defectuoso, bobinado abierto | Verificar la potencia, probar los sensores Hall, verificar la continuidad |

| Funcionamiento irregular o vibración | Desajuste de fase, error de sincronización, desequilibrio | Realinear el orden de fases, ajustar la sincronización, inspeccionar el rotor |

| Calentamiento excesivo | Sobrecarga, mala refrigeración, fricción. | Reducir la carga, limpiar las rejillas de ventilación, sustituir los cojinetes. |

| Ruido o vibración | Desgaste de los rodamientos, excentricidad | Reemplace los cojinetes, verifique el entrehierro |

| Pérdida de par o fluctuación de velocidad | Desmagnetización, caída de tensión | Pruebe el campo electromagnético posterior y estabilice el suministro |

| Movimiento errático | EMI, firmware, conexiones sueltas | Agregar protección, actualizar firmware, asegurar conectores |

Mejores prácticas para el funcionamiento confiable de motores BLDC

Para garantizar la estabilidad operativa a largo plazo, tenga en cuenta estas pautas profesionales:

Adecuada correspondencia entre motor y controlador:

Seleccione siempre un controlador compatible con los parámetros eléctricos del motor: voltaje, corriente y número de pares de polos. Las configuraciones incompatibles son una de las causas más frecuentes de problemas operativos.

Alineación precisa del sensor:

Durante el montaje o mantenimiento, verifique que los sensores Hall estén posicionados con precisión respecto a las ranuras del estator. Incluso una ligera desalineación puede reducir considerablemente la suavidad del par.

Acoplamiento de carga equilibrada:

Evite el acoplamiento directo de cargas mecánicas desequilibradas. Utilice acoplamientos flexibles para reducir la tensión en el eje y los rodamientos.

Gestión de cables:

Mantenga los cables de alimentación separados de las líneas de señal para minimizar la interferencia electromagnética (EMI). Una conexión a tierra adecuada y anillos de ferrita mejoran la robustez del sistema.

Consideraciones de diseño térmico:

Para aplicaciones continuas de alto torque, integre disipadores de calor, enfriamiento por aire forzado o incluso enfriamiento líquido en el diseño para mantener la temperatura del devanado por debajo de los límites de aislamiento.

Sistemas de Monitoreo Continuo:

Incorpore la monitorización en tiempo real de la temperatura, la vibración y el consumo de corriente mediante sensores IoT. El mantenimiento predictivo basado en el análisis de tendencias puede evitar costosos tiempos de inactividad.

Motores de corriente continua sin escobillasOfrecen un rendimiento y una longevidad excepcionales cuando se operan en condiciones controladas. La mayoría de los problemas operativos, desde fallos de arranque hasta sobrecalentamiento o inestabilidad, se deben a una configuración eléctrica incorrecta, una desalineación mecánica o una gestión térmica inadecuada.

Al analizar sistemáticamente los síntomas, identificar las causas raíz y aplicar pasos estructurados de resolución de problemas, los ingenieros pueden restablecer el funcionamiento normal de forma rápida y fiable. El mantenimiento preventivo, el diseño adecuado del sistema y la monitorización continua garantizan un funcionamiento eficiente y seguro de los motores BLDC durante toda su vida útil.

En última instancia, la resolución de problemas proactiva no se trata solo de solucionar problemas: se trata de preservar el rendimiento, optimizar la productividad y extender la vida útil de sus sistemas de movimiento.

Motor Fails to Start

Common Causes

- Power supply problems: Insufficient or unstable input voltage is one of the most frequent reasons for startup failure.

- Incorrect controller configuration: If the enable pin, PWM input, or startup sequence parameters are incorrectly set, the motor may not receive a valid command.

- Faulty Hall sensors or signal lines: Damaged sensors or poor wiring connections can prevent the controller from detecting rotor position.

- Open or shorted phase winding: Faults in the stator winding lead to unbalanced current or no electromagnetic torque.

Troubleshooting Steps

- Verify the power source: Measure input voltage under load using a multimeter to ensure it matches rated specifications.

- Check wiring continuity: Inspect phase wires (U, V, W) for damage and confirm correct polarity.

- Examine Hall sensor output: Use an oscilloscope to check square-wave outputs while manually rotating the rotor.

- Inspect controller settings: Confirm that enable pins are active, PWM frequency is compatible, and protection features are not falsely triggered.

- Measure coil resistance: Compare phase-to-phase resistance; significant deviation indicates winding failure.

Motor Runs Roughly or Vibrates

Common Causes

- Phase sequence errors: When the phase order of the motor and controller are mismatched, torque generation becomes unstable.

- Incorrect commutation timing: Improper phase advance or delay leads to torque ripple and vibration.

- Mechanical imbalance: Loose rotor magnets or unbalanced shafts can induce periodic vibration.

- Defective sensors: Misaligned or drifting Hall sensors cause inconsistent feedback.

Troubleshooting Steps

- Check phase wiring: Ensure that the phase order (U-V-W) and Hall sensor sequence correspond to the controller’s expected configuration.

- Inspect rotor and bearings: Remove the rotor and check for mechanical imbalance, cracks, or uneven magnet spacing.

- Test sensor alignment: Re-position Hall sensors so that phase transition occurs at the appropriate electrical angle (typically 60° or 120°).

- Use diagnostic software: Many controllers provide waveform monitoring tools for verifying commutation synchronization.

Overheating During Operation

Common Causes

- Overcurrent or overload: When mechanical load exceeds the rated torque, excessive current flows through windings, generating heat.

- Insufficient cooling: Dust accumulation or inadequate ventilation restricts heat dissipation.

- Controller inefficiency: Poorly tuned PWM switching can cause energy loss in MOSFETs.

- High ambient temperature: Surrounding heat sources can exacerbate internal motor temperature rise.

Troubleshooting Steps

- Measure operating current: Compare actual current draw to the rated value using a clamp meter; overcurrent suggests mechanical overload or control error.

- Improve cooling: Ensure unobstructed airflow, clean vents, or install forced cooling such as a fan or liquid-cooling jacket.

- Verify PWM settings: Check duty-cycle modulation and switching frequency; optimize for minimal switching loss.

- Check bearings: Friction from worn bearings increases heat generation even at normal electrical load.

- Use thermal sensors: Implement temperature monitoring with automatic shutdown thresholds (e.g., 120 °C for stator windings).

Abnormal Noise or Vibration

Common Causes

- Bearing degradation: Over time, bearing lubrication breaks down or contamination enters the raceways.

- Rotor eccentricity: Uneven air gap between rotor and stator causes magnetic imbalance.

- Magnetic noise: Resulting from asymmetric magnetization or partial demagnetization.

- Resonance with mounting structure: Vibrations can amplify at specific frequencies.

Troubleshooting Steps

- Inspect bearings: Spin the shaft by hand; any roughness or grinding indicates bearing wear. Replace if necessary.

- Check mechanical alignment: Measure the air-gap uniformity using a feeler gauge.

- Analyze vibration spectra: Use a vibration analyzer to identify the dominant frequency and trace it to mechanical or electrical sources.

- Add damping materials: Rubber mounts or isolation pads help absorb structural resonance.

- Ensure precise assembly: Misalignment between motor housing and load shaft often amplifies noise.

Loss of Torque or Speed Fluctuation

Common Causes

- Demagnetization of rotor magnets: High temperature or overcurrent may reduce magnet strength.

- Phase imbalance: One phase not conducting properly lowers torque output.

- Voltage drop: Long cable runs or weak power supplies lead to unstable speed.

- Temperature drift: Increased resistance in copper windings reduces effective torque at higher temperatures.

Troubleshooting Steps

- Measure back-EMF waveform: Deviation in amplitude between phases indicates magnet degradation.

- Check supply voltage stability: Use an oscilloscope to monitor voltage ripple during load changes.

- Inspect connectors: Loose terminals create intermittent voltage drops.

- Test phase currents: Compare using a current probe to confirm equal current in all three phases.

- Evaluate thermal design: Add heat sinks or active cooling if torque loss is temperature-related.

Erratic or Unstable Operation (Jittering, Reversing, or Stalling)

Common Causes

- Signal noise or interference: Electromagnetic interference (EMI) corrupts Hall sensor or encoder signals.

- Firmware bugs or improper PID tuning: Incorrect control parameters cause oscillation or overshoot.

- Grounding and shielding issues: Improper cable layout causes interference between power and signal.

- Loose connectors: Intermittent connections lead to false position feedback.

Troubleshooting Steps

- Improve signal integrity: Use twisted-pair cables for Hall lines and ground the shield at one end only.

- Add EMI suppression: Install ferrite beads and capacitors on power lines to minimize conducted noise.

- Update firmware: Many modern drives fix stability problems via firmware revisions.

- Adjust control loop parameters: Properly tune proportional, integral, and derivative (PID) gains to balance responsiveness and stability.

- Isolate motor power from logic power: Use separate grounding paths to prevent feedback interference.

Preventive Maintenance for BLDC Motors

While troubleshooting resolves existing problems, preventive maintenance minimizes the chance of recurrence and extends motor life.

Key Practices:

- Routine inspection: Periodically check connectors, insulation, and fasteners.

- Bearing maintenance: Re-lubricate or replace bearings after recommended service intervals.

- Controller updates: Keep firmware current to benefit from improved algorithms and protection features.

- Environmental control: Maintain clean, dry surroundings; prevent dust and moisture ingress (use IP-rated housings if necessary).

- Thermal monitoring: Implement NTC sensors or thermistors within windings to detect over-temperature conditions early.

- Electrical testing: Perform insulation resistance tests (Megger) and surge tests to detect degradation before failure.

These measures help maintain consistent torque output, efficiency, and reliability across the motor’s operational life.

Summary Table: Problems, Causes, and Solutions

| Problem | Possible Causes | Troubleshooting Actions |

| Motor fails to start | Power issue, faulty sensor, open winding | Verify power, test Hall sensors, check continuity |

| Rough running or vibration | Phase mismatch, timing error, imbalance | Re-align phase order, adjust timing, inspect rotor |

| Overheating | Overload, poor cooling, friction | Reduce load, clean vents, replace bearings |

| Noise or vibration | Bearing wear, eccentricity | Replace bearings, check air gap |

| Torque loss or speed fluctuation | Demagnetization, voltage drop | Test back-EMF, stabilize supply |

| Erratic motion | EMI, firmware, loose connections | Add shielding, update firmware, secure connectors |

Best Practices for Reliable BLDC Motor Operation

To ensure long-term operational stability, consider these professional guidelines:

Proper Motor-Controller Matching:

Always select a controller that supports the motor’s electrical parameters — voltage, current, and number of pole pairs. Mismatched configurations are among the most frequent root causes of operational issues.

Accurate Sensor Alignment:

During assembly or maintenance, verify that Hall sensors are positioned precisely relative to the stator slots. Even slight misalignment can greatly reduce torque smoothness.

Balanced Load Coupling:

Avoid direct coupling of unbalanced mechanical loads. Use flexible couplings to reduce stress on the shaft and bearings.

Cable Management:

Keep power cables separate from signal lines to minimize EMI. Proper grounding and ferrite rings improve system robustness.

Thermal Design Considerations:

For continuous high-torque applications, integrate heat sinks, forced-air cooling, or even liquid cooling into the design to maintain winding temperature below insulation limits.

Continuous Monitoring Systems:

Incorporate real-time monitoring of temperature, vibration, and current draw via IoT sensors. Predictive maintenance based on trend analysis can prevent costly downtime.

Brushless DC motors deliver outstanding performance and longevity when operated under controlled conditions. Most operational issues — from startup failure to overheating or instability — arise from electrical misconfiguration, mechanical misalignment, or inadequate thermal management.

By systematically analyzing the symptoms, identifying root causes, and applying structured troubleshooting steps, engineers can restore normal performance quickly and reliably. Preventive maintenance, proper system design, and continuous monitoring further ensure that BLDC motors operate efficiently and safely throughout their service life.

Ultimately, proactive troubleshooting isn’t just about fixing problems — it’s about preserving performance, optimizing productivity, and extending the lifespan of your motion systems.