Seleccionar el motorreductor adecuado garantiza un funcionamiento fiable y eficiente. Ya sea que automatice cintas transportadoras, accione líneas de envasado o alimente robótica, el dimensionamiento adecuado del motorreductor garantiza que su sistema funcione como se espera sin sobrepasar la capacidad ni correr el riesgo de fallos prematuros.

Por qué es importante el tamaño del motorreductor

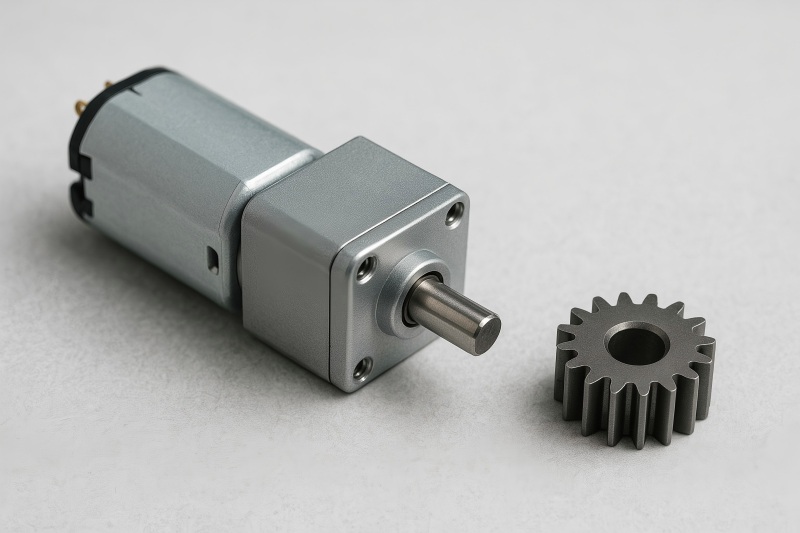

Los motorreductores combinan un motor eléctrico con una caja de engranajes, lo que aumenta el par y reduce la velocidad. Un dimensionamiento incorrecto puede provocar ineficiencia, daños o fallos.

- Los motores de tamaño insuficiente se sobrecalientan, se detienen o se desgastan prematuramente.

- Los motores de gran tamaño desperdician energía, cuestan más y ocupan espacio innecesario.

- Un dimensionamiento incorrecto puede provocar un control de movimiento inexacto, estrés mecánico o tiempo de inactividad de la producción.

Para los fabricantes, el dimensionamiento adecuado no es solo una tarea técnica: también es una decisión comercial que afecta la productividad, el consumo de energía, los costos de mantenimiento y la vida útil del equipo.

Comprensión de los conceptos básicos del motorreductor

Antes de profundizar en el tema del tamaño, revisemos los tres parámetros principales:

Esfuerzo de torsión

El par es la fuerza rotacional que proporciona un motor para impulsar una carga. En los motorreductores, el par se amplifica mediante la reducción de engranajes, lo que permite que un motor más pequeño mueva cargas más pesadas a menor velocidad.

Velocidad

La velocidad se refiere a la velocidad de rotación de salida tras la reducción de engranajes. Las cajas de engranajes reducen la velocidad del motor para adaptarse a los requisitos de la aplicación, como la velocidad lineal de una cinta transportadora o la velocidad de rotación de un tambor.

Fuerza

La potencia representa la tasa de trabajo, o la cantidad de energía mecánica que el motor puede entregar. Vincula el par motor y la velocidad, generalmente expresados en vatios o caballos de fuerza.

Comprender el equilibrio entre estos tres parámetros le ayudará a definir la ventana operativa que debe cumplir su motorreductor.

Proceso de dimensionamiento de motorreductores paso a paso

Paso 1: Definir los requisitos de la aplicación

Comencemos describiendo la tarea mecánica exacta que realizará el motorreductor:

- Tipo de movimiento: lineal, rotacional, de parada y arranque o continuo

- Características de la carga: Cargas de impacto constantes, fluctuantes o repentinas.

- Velocidad deseada: velocidad de la cinta transportadora, velocidad de rotación de un eje o tiempo de recorrido de un mecanismo

- Ciclo de trabajo: con qué frecuencia arrancará o se detendrá el motor y durante cuánto tiempo funcionará por ciclo

- Entorno operativo: Temperatura, humedad, limpieza o atmósferas explosivas

Definir claramente estos parámetros garantiza que el motor seleccionado pueda soportar condiciones de funcionamiento del mundo real, no solo escenarios ideales de laboratorio.

Paso 2: Determinar el par de carga

El par depende del tipo de carga y de la configuración mecánica:

- Cintas transportadoras: el par depende de la tensión de la cinta, de la fricción y del peso de las mercancías transportadas.

- Mecanismos de elevación: El par está ligado al peso y al radio de las poleas o tambores.

- Maquinaria rotatoria: el par proviene de la resistencia en engranajes, rodillos o equipos adjuntos.

Por ejemplo, en aplicaciones de transportadores, se debe considerar el par de arranque (que supera la fricción estática) y el par de funcionamiento (que mantiene un movimiento constante). Esto garantiza que el motor pueda arrancar suavemente bajo carga.

Paso 3: Calcular la velocidad de salida requerida

A continuación, identifique la velocidad a la que debe funcionar el equipo accionado. Generalmente se expresa en RPM o velocidad lineal (m/min). Ejemplos:

- Velocidad de la cinta transportadora: 20 m/min

- Rotación del tambor: 30 RPM

- Indexación de la línea de envasado: 1 ciclo cada 2 segundos

Una vez conocida la velocidad de salida requerida, puede calcular la velocidad del motor y la relación de transmisión en sentido inverso. La mayoría de los motores eléctricos funcionan a velocidades fijas (p. ej., 1400 RPM para motores de CA de 4 polos), por lo que se utiliza la caja de cambios para reducirla a la velocidad de salida deseada.

Paso 4: Seleccione una relación de transmisión adecuada

La relación de transmisión determina cómo se reduce la velocidad del motor y se aumenta el par:

- Relaciones de transmisión altas → Menor velocidad de salida, mayor par

- Relaciones de transmisión bajas → Mayor velocidad de salida, menor par

Elegir la relación correcta garantiza que el motor funcione cerca de su rango de velocidad óptimo, lo que mejora la eficiencia y la longevidad.

Por ejemplo, para lograr una salida de 35 RPM desde un motor que funciona a 1400 RPM, necesitará una relación de transmisión de 40:1.

Paso 5: Verifique los requisitos de potencia del motor

Con el par y la velocidad definidos, calcule la potencia requerida del motor. Aunque existen fórmulas, los fabricantes suelen proporcionar tablas de selección o herramientas de software donde se introducen el par y la velocidad para determinar la potencia nominal recomendada del motor.

Considere lo siguiente:

- Operación continua vs. intermitente

- Pérdidas de eficiencia en las cajas de cambios (normalmente entre el 85 y el 95 %)

- Factores de seguridad para adaptarse a variaciones de carga inesperadas

Es una buena práctica agregar un margen de seguridad, normalmente entre el 10 y el 30 %, para evitar que el motor funcione continuamente a su capacidad máxima.

Paso 6: Considere el ciclo de trabajo y los límites térmicos

Motores reductoresGeneran calor durante su funcionamiento. Los arranques y paradas frecuentes o los ciclos largos hacen que la capacidad térmica del motor sea crítica.

- S1 (Servicio continuo): el motor funciona continuamente con una carga constante.

- S2 (trabajo de corta duración): funciona brevemente y luego se enfría antes de volver a usarse.

- S3 (Servicio intermitente): El motor alterna entre funcionamiento y reposo.

Asegúrese de que el motor seleccionado disipe el calor según su ciclo de trabajo. Los motores de gran tamaño pueden funcionar a menor temperatura, pero desperdician energía, mientras que los de tamaño insuficiente pueden sobrecalentarse rápidamente.

Paso 7: Verificar la resistencia de la caja de cambios y el factor de servicio

La caja de cambios debe soportar tanto el par motor como las cargas de impacto. Los fabricantes especifican:

- Par nominal: Par continuo que la caja de cambios puede transmitir

- Par máximo: par a corto plazo durante el arranque o la sobrecarga

- Factor de servicio: multiplicador para tener en cuenta las variaciones de carga (por ejemplo, trabajo ligero, medio, pesado)

Por ejemplo, una línea de envasado con movimiento suave podría utilizar un factor de servicio de 1,0 a 1,2, mientras que una trituradora de rocas o un agitador podrían necesitar 1,5 o más.

Paso 8: Tenga en cuenta el montaje y la integración

Por último, considere cómo encajará mecánicamente el motorreductor:

- Orientación del eje: en línea, en ángulo recto o paralelo

- Montaje: Pie, brida o eje

- Limitaciones de espacio: Los motores de engranajes pueden ser voluminosos, especialmente con relaciones de transmisión altas.

- Métodos de acoplamiento: acoplamiento directo, transmisiones por correa o transmisiones por cadena

Las consideraciones de integración pueden afectar la disipación de calor, la alineación y la facilidad de mantenimiento, todo lo cual influye en el rendimiento y la vida útil del motor.

Errores comunes en el dimensionamiento de motores con engranajes

Incluso los ingenieros experimentados pueden cometer errores de dimensionamiento. Estos son algunos errores típicos que conviene evitar:

Error 1: Ignorar el par de arranque

El par de arranque suele ser mayor que el par de funcionamiento. Si el motor no puede entregar suficiente par durante el arranque, podría pararse o activar los dispositivos de protección.

Error 2: Pasar por alto los eventos de carga máxima

Aplicaciones como la indexación o los accionamientos intermitentes pueden presentar breves ráfagas de par alto. No tenerlas en cuenta puede dañar engranajes y ejes.

Error 3: Descuidar las pérdidas de eficiencia

Las pérdidas mecánicas y de la caja de engranajes reducen la potencia disponible. Seleccionar un motor basándose únicamente en la potencia de salida sin considerar la eficiencia da como resultado sistemas infradimensionados.

Error 4: Sobredimensionar “por si acaso”

Si bien es inteligente agregar márgenes de seguridad, el sobredimensionamiento excesivo desperdicia energía, aumenta los costos y puede crear problemas de control, especialmente en aplicaciones de velocidad variable.

Error 5: Olvidar las clasificaciones térmicas

El funcionamiento continuo de un motor casi a su capacidad máxima acelera el envejecimiento del aislamiento y acorta su vida útil. Compruebe siempre los límites térmicos de su ciclo de trabajo.

Ejemplo práctico: aplicación de transportador

Apliquemos los pasos de dimensionamiento a un transportador horizontal que transporta cajas:

- Longitud del transportador: 10 m

- Velocidad de la cinta: 20 m/min

- Peso de la caja: 15 kg cada una, con 10 cajas en la cinta transportadora

- Diámetro del rodillo impulsor: 100 mm

- Modo de funcionamiento: Continuo

Paso 1 – Velocidad de salida:

Circunferencia del rodillo ≈ 0,314 m. A 20 m/min, el rodillo debe girar ≈ 64 RPM.

Paso 2 – Estimación del par:

En función de la fricción de la correa y el peso de la carga, el par de salida requerido podría ser 40 Nm (en funcionamiento) y 60 Nm (en arranque).

Paso 3 – Relación de transmisión:

Velocidad del motor 1400 RPM → 1400 / 64 ≈ relación de transmisión 22:1.

Paso 4 – Comprobación de potencia:

Según las tablas del fabricante, 40 Nm a 64 RPM equivalen aproximadamente a una potencia de salida de 270 W. Teniendo en cuenta la eficiencia de la caja de cambios y el par de arranque, un motorreductor de 0,55 kW (550 W) sería apropiado.

Paso 5 – Ciclo de trabajo:

Funcionamiento continuo, por lo que se recomienda seleccionar motor con clasificación S1.

Paso 6 – Montaje:

El motorreductor en línea con montaje de brida se adapta al bastidor del transportador.

Este ejemplo demuestra cómo combinar velocidad, torque y potencia sin fórmulas complicadas, utilizando datos de aplicaciones prácticas y tablas de selección de motores de engranajes estándar.

Consideraciones especiales para diferentes tipos de motores

Motores de engranajes de CA

- Ideal para aplicaciones de velocidad constante.

- Simple, rentable y duradero.

- Velocidad controlada por relación de engranajes o inversor externo.

Motores de engranajes de CC

- Ofrece control de velocidad variable y fácil ajuste de torque.

- Ampliamente utilizado en sistemas móviles y de bajo voltaje.

- Es necesario prestar mucha atención al voltaje y la corriente.

Motores de engranajes BLDC (CC sin escobillas)

- Alta eficiencia, compacto y de bajo mantenimiento.

- Perfecto para un control preciso de la velocidad y durabilidad.

- Combinado con cajas de engranajes planetarios o helicoidales para lograr una alta densidad de torque.

Motores de engranajes paso a paso

- Excelente para aplicaciones de posicionamiento.

- Menor potencia que el BLDC pero preciso a bajas velocidades.

- Se utiliza a menudo con cajas de engranajes de tornillo sin fin o de dientes rectos para diseños compactos.

La elección del tipo de motor adecuado influye en la estrategia de control, el tamaño, la eficiencia y las opciones de integración.

Uso de herramientas del fabricante y tablas de selección

La mayoría de los fabricantes de motores reductores con buena reputación ofrecensoftware de selección, calculadoras en línea o catálogos impresosque simplifican el proceso de dimensionamiento. Normalmente se introduce:

- Velocidad requerida

- Datos de par o carga

- Estilo de montaje

- Ciclo de trabajo y medio ambiente

El software sugiere combinaciones de motor y caja de cambios que se ajustan a sus necesidades. Algunas herramientas avanzadas incluso verifican automáticamente los factores de servicio, los límites térmicos y las cargas pico.

El uso de estos recursos le garantiza elegir la solución más rentable y técnicamente adecuada sin sobredimensionarla.

Márgenes de seguridad y confiabilidad

Al finalizar la selección del motorreductor, tenga siempre en cuenta márgenes de seguridad razonables:

- Margen de par: 10–30 % por encima del requisito calculado

- Margen térmico: asegúrese de que el motor funcione por debajo de su aumento máximo de temperatura.

- Margen mecánico: Factor de servicio de la caja de cambios ≥ 1,25 para uso industrial general

Estos márgenes protegen contra condiciones inesperadas, como mayor fricción, cargas más pesadas o ligeras desalineaciones, sin recurrir a un sobredimensionamiento excesivo.

Consideraciones sobre el mantenimiento y el ciclo de vida

El dimensionamiento no termina con la instalación. Un motorreductor bien dimensionado también permite ciclos de mantenimiento predecibles y una larga vida útil:

- El dimensionamiento adecuado evita un desgaste excesivo de cojinetes, engranajes y sellos.

- La carga térmica correcta preserva el aislamiento del motor.

- La velocidad y el par equilibrados mejoran la eficiencia energética a lo largo de años de funcionamiento.

Para los fabricantes, estos factores reducen el tiempo de inactividad, el inventario de repuestos y el costo total de propiedad.

Dimensionar correctamente un motorreductor es tanto un proceso técnico como una decisión práctica. Al definir claramente su aplicación, calcular el par y la velocidad requeridos, seleccionar las relaciones de transmisión adecuadas y considerar los ciclos de trabajo y los factores de servicio, puede elegir un motorreductor que ofrezca un rendimiento fiable y eficiente durante años.

Ya sea que su aplicación involucre transportadores, mezcladores, máquinas de envasado o robótica, los principios siguen siendo los mismos: adaptar la potencia, el torque y la velocidad del motor a las necesidades reales de la tarea, no solo a estimaciones aproximadas.