Los motores de CC sin escobillas (motores BLDC) han revolucionado los sistemas de movimiento eléctrico en diversas industrias, desde drones y robótica hasta vehículos eléctricos y automatización industrial, gracias a su eficiencia, durabilidad y fiabilidad. Sin embargo, surge una pregunta recurrente: ¿Puede un motor BLDC funcionar sin controlador?

La respuesta corta es no, ni de forma eficaz ni segura. Pero para comprender completamente por qué, debemos explorar cómo funcionan los motores BLDC, la función del controlador, qué sucede sin él y si existen soluciones alternativas para casos de uso específicos.

¿Qué es un motor de CC sin escobillas?

Un motor de CC sin escobillas es un motor síncrono que funciona con corriente continua (CC) y no utiliza escobillas ni conmutador mecánico. En lugar de usar contactos físicos, utiliza comunicación electrónica para energizar secuencialmente los devanados del estator según la posición del rotor.

Componentes clave de un motor BLDC:

| Componente | Descripción |

| Estator | Genera un campo magnético rotatorio utilizando bobinas de cobre internas. |

| Rotor | Generalmente construido con materiales magnéticos permanentes de alta resistencia. |

| Sensores Hall | Detectan la posición del rotor (en motores BLDC con sensores). |

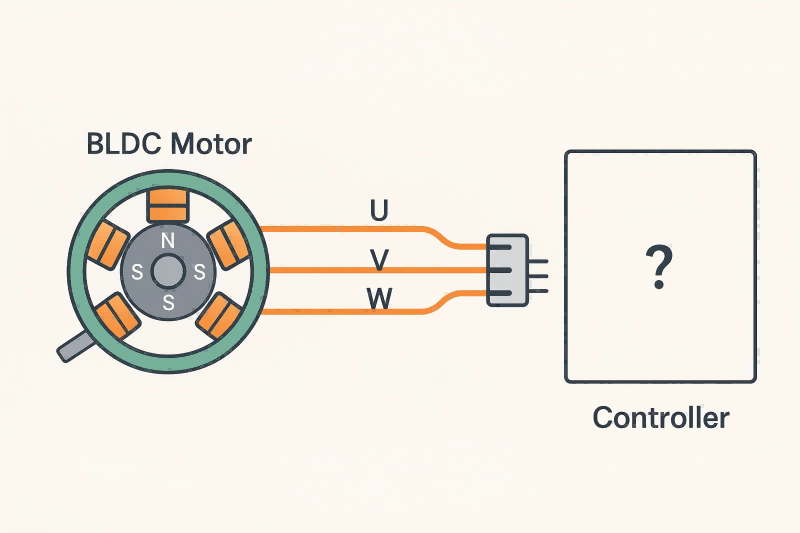

El papel de un controlador de motor BLDC

Un controlador BLDC es el cerebro del sistema y permite que el motor gire correctamente mediante:

- Interpretación de la posición del rotor (mediante sensores o algoritmos sin sensores)

- Generación de señales de sincronización precisas (conmutación)

- Conmutación de la potencia a las bobinas correctas mediante transistores o MOSFET

- Ajuste de la velocidad, el par, la dirección y las funciones de frenado.

Sin este controlador, un motor BLDC no recibe la sincronización de fase correcta, lo que da como resultado una inactividad total o un comportamiento errático e inseguro.

¿Por qué los motores BLDC no funcionan sin un controlador?

Sin conmutación incorporada

A diferencia de los motores de CC con escobillas, que utilizan un conmutador mecánico y escobillas para conmutar la corriente entre los devanados, los motores BLDC dependen de componentes electrónicos externos para realizar esta tarea. Sin la conmutación de fase precisa que proporciona un controlador, las bobinas del estator nunca se energizan en la secuencia correcta.

- Conclusión: Sin mecanismo incorporado no hay movimiento sin conmutación externa.

Requisitos de tiempo complejos

Los motores BLDC suelen tener tres fases (U, V, W). Es fundamental energizar la bobina correcta en el momento oportuno. El controlador debe:

- Monitorizar la posición del rotor en tiempo real

- Ajustar las señales PWM según la carga y la velocidad

- Conmuta corrientes altas con precisión de microsegundos

Replicar este proceso manualmente es casi imposible sin un controlador especialmente diseñado.

¿Qué pasa si lo intentas?

Esto es lo que podría ocurrir si intenta hacer funcionar un motor BLDC sin un controlador:

| Escenario | Resultado |

| Conectar DC directamente a las bobinas | El motor no girará o podrá dar tirones breves; es probable que se sobrecaliente |

| Usar señales aleatorias de CA | El motor vibra, se detiene o emite ruido, sin movimiento útil |

| Aplicar conmutación mecánica | No es posible debido a la construcción; a diferencia de los motores con escobillas |

| Reemplazar el controlador por relés | Inexacto, inestable e ineficiente (solo en experimentos raros de bricolaje) |

Advertencia: Intentar alimentar un motor BLDC de esta manera puede dañar permanentemente los devanados, sobrecalentar el rotor y anular las garantías.

¿Existen excepciones o soluciones alternativas?

Si bien utilizar un motor BLDC sin un controlador dedicado generalmente no es viable, existen algunas soluciones alternativas poco frecuentes y de uso limitado:

Conmutación manual con Arduino (solo con fines educativos)

En entornos de laboratorio controlados, los microcontroladores como Arduino pueden simular la conmutación enviando señales de fase manualmente, pero esto requiere:

- Conocer las características eléctricas del motor

- Uso de MOSFET de alta potencia

- Cómo escribir código de sincronización complejo

Desventaja: No es escalable, carece de funciones de protección y no es seguro para uso comercial.

Uso de controladores sin sensores con lógica de control incorporada

Algunos circuitos integrados combinan el control básico con funciones de controlador, como:

| Componente | Función |

| DRV10983 | Controlador de motor BLDC sin sensor con bucle de control integrado |

| LV8907 | Controlador sin sensor avanzado para motores automotrices |

| MC33035 (obsoleto) | IC de controlador de motor de generación temprana |

Estos chips difuminan la línea entre “controlador” y “controlador” y técnicamente pueden hacer funcionar motores BLDC por sí solos, pero siguen siendo controladores en el sentido arquitectónico.

ESC (controladores electrónicos de velocidad)

Ampliamente utilizados en drones y vehículos RC, los ESC son módulos compactos que integran un controlador y un controlador en uno. Suelen aceptar entradas PWM, analógicas o seriales y, en esencia, funcionan como controladores para motores BLDC.

Recordatorio: aunque un módulo parezca una simple unidad plug-and-play, tiene un controlador incorporado en su interior; no hace funcionar el motor “sin” uno.

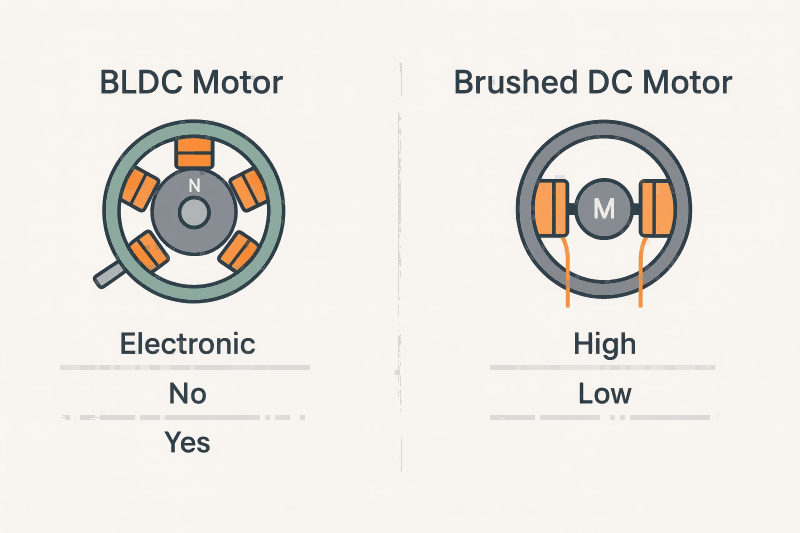

Comparación entre motores BLDC y motores con escobillas

Para comprender la necesidad de un controlador, compare los motores BLDC con los motores de CC con escobillas:

| Característica | Motor con escobillas | Motor DC sin escobillas |

| Tipo de conmutación | Mecánico (escobilla y conmutador) | Electrónico (controlador externo) |

| ¿Puede funcionar sin control? | Sí (suministro DC directo) | No |

| Eficiencia | Moderada | Alta |

| Mantenimiento | Requiere mantenimiento frecuente | Bajo mantenimiento |

| Vida útil | Más corta (desgaste de las escobillas) | Más larga |

En resumen: solo los motores escobillados pueden funcionar con energía directa debido a su sistema de autoconmutación.

La importancia de los controladores de motores en aplicaciones reales

Examinemos sistemas del mundo real donde los controladores son obligatorios:

| Aplicación | Por qué es esencial el controlador |

| Drones | Proporciona conmutación a alta velocidad, control del acelerador y frenado |

| Vehículos Eléctricos (EVs) | Controla el par, el frenado regenerativo y la modulación de la velocidad |

| Ventiladores Industriales | Asegura un arranque suave, protección contra fallos y uso eficiente de la energía |

| Máquinas CNC | Mantiene la precisión posicional, maneja la retroalimentación de carga |

| Dispositivos Médicos | Proporciona un control preciso de la velocidad, características de seguridad y manejo de errores |

Ningún sistema de nivel profesional podría operar un motor BLDC sin un controlador inteligente.

Preocupaciones de seguridad y eficiencia sin un controlador

Intentar operar un motor BLDC sin un controlador conduce a:

- Sobrecalentamiento: Las bobinas estancadas o defectuosas acumulan calor excesivo

- Operación inestable: velocidad errática, vibración y bajo torque

- Daños eléctricos: El flujo de corriente incontrolado puede destruir los devanados.

- Sin retroalimentación ni protección: sin límite de corriente, verificación de temperatura o detección de cortocircuito

Qué proporciona un controlador BLDC adecuado

| Característica | Función |

| Algoritmo de Conmutación | Gestiona el cambio de fase |

| Control de Velocidad | Regula la velocidad del motor mediante control de PWM o voltaje |

| Limitación de Corriente | Previene el sobrecalentamiento bajo carga |

| Retroalimentación de Posición (opcional) | Habilita el control en bucle cerrado utilizando encoders o sensores Hall |

| Frenado e Inversión | Implementa freno regenerativo o electrónico |

| Interfaz de Comunicación | Acepta entradas mediante PWM, UART, CAN, SPI o señales analógicas |

Recomendación de GIAN

Como fabricante de motores BLDC, recomendamos encarecidamente no intentar nunca operar un motor BLDC sin un controlador específico. En su lugar, utilice uno de los siguientes:

- Módulos controlador-controlador integrados para aplicaciones compactas

- ESC inteligentes para drones y movilidad eléctrica

- Controladores industriales avanzados para un rendimiento de nivel servo

- Controladores de firmware personalizados (por ejemplo, STM32 basado en FOC) para robótica y automatización

Estos garantizan máxima eficiencia, durabilidad y seguridad.

Entonces, ¿se puede hacer funcionar un motor de CC sin escobillas sin controlador? Técnicamente, no. En la práctica, absolutamente no.

Si bien es teóricamente posible crear soluciones alternativas rudimentarias en un laboratorio, la operación real sin un controlador resultará en resultados ineficientes, inseguros y, a menudo, destructivos. El controlador no es opcional; es esencial para aprovechar la potencia y la precisión que hacen que los motores BLDC sean tan ampliamente adoptados.

Como fabricante confiable de motores BLDC de alto rendimiento y sistemas de movimiento integrados, ofrecemos no solo motores, sino también soluciones de controladores y controladores adaptados a su aplicación, ya sea en robótica, vehículos eléctricos o electrodomésticos inteligentes.

¿Busca asesoramiento para elegir la combinación ideal de motor BLDC y controlador? Contáctenos para obtener asesoramiento experto y soluciones compatibles con OEM.