Los motores eléctricos impulsan la automatización moderna, impulsando aplicaciones que van desde la robótica y las cintas transportadoras hasta los drones y los vehículos eléctricos. Sin embargo, los motores no pueden funcionar de forma aislada; requieren una electrónica precisa para controlar su rendimiento. Aquí es donde entran en juego los controladores y controladores de motor.

Aunque a menudo se usan indistintamente, estos dos componentes desempeñan funciones distintas pero complementarias en el funcionamiento del motor. Como fabricante de sistemas de motores, comprender las diferencias entre los controladores y los controladores de motores es fundamental para un diseño adecuado del sistema, la optimización de costes y el rendimiento específico de cada aplicación.

¿Qué es el control motor?

Antes de profundizar en las distinciones, es importante comprender el concepto más amplio del control de motores. Los motores requieren señales eléctricas reguladas para funcionar a las velocidades, pares y direcciones deseados. Estas señales deben ajustarse dinámicamente en función de la retroalimentación, las condiciones de carga o la lógica programada.

Este proceso de control se consigue mediante:

- Controladores de motor: el cerebro de la operación

- Controladores motores: el músculo que ejecuta las instrucciones

Ambos son esenciales en los sistemas electromecánicos.

¿Qué es un controlador de motor?

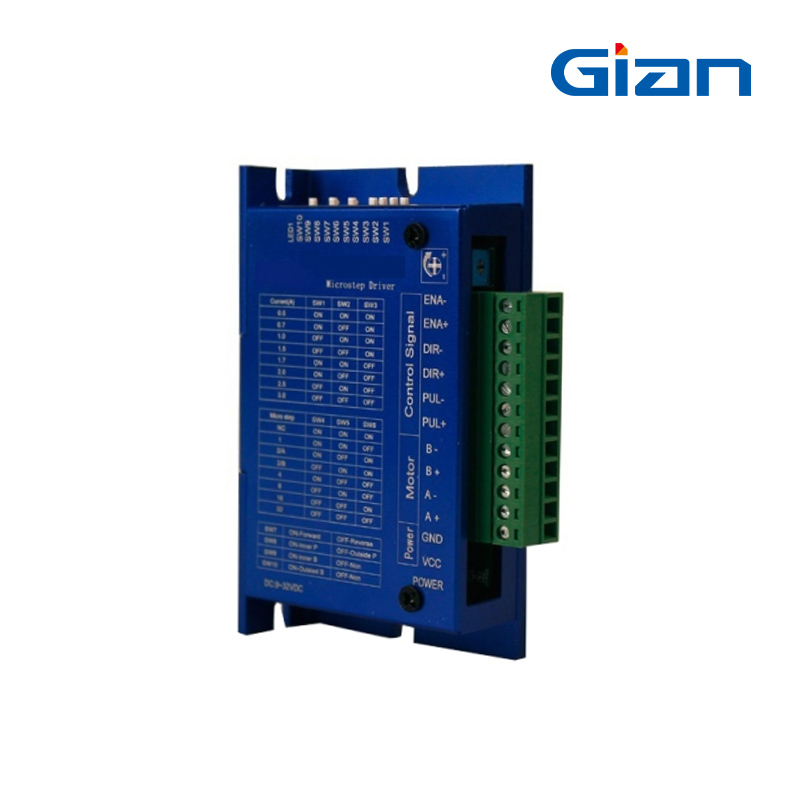

Un controlador de motor es un componente de hardware que suministra potencia al motor según las señales de control que recibe. Su función principal es amplificar señales de baja potencia y convertirlas en salidas de alta corriente que impulsan el motor.

Funciones clave:

- Amplificación de voltaje y corriente

- Cambio de dirección (por ejemplo, puente H para motores de CC)

- Control de conmutación para motores paso a paso o sin escobillas

- Protección térmica o monitorización de fallos (en controladores avanzados)

Orientado al hardware

Los controladores de motor son principalmente componentes de circuitos electrónicos que unen señales de nivel lógico y fases de motores de alta potencia.

¿Qué es un controlador de motor?

Un controlador de motor es un sistema electrónico (hardware + software) que gestiona la lógica, la toma de decisiones y los algoritmos de control que rigen el comportamiento del motor. Procesa la información del usuario, los sensores y la retroalimentación en tiempo real para generar señales de control para el conductor.

Funciones clave:

- Planificación del movimiento (velocidad, dirección, aceleración)

- Procesamiento de retroalimentación (a través de codificadores y sensores)

- Control de lazo cerrado (PID, FOC)

- Comunicación con sistemas host (por ejemplo, PLC, MCU, PC)

- Funciones de seguridad y diagnóstico

Orientado al software

Los controladores son más inteligentes que los controladores. Contienen microcontroladores, firmware o lógica digital para ajustar dinámicamente el rendimiento del motor.

Diferencias clave entre controladores y controladores de motor

| Característica | Controlador de Motor | Controlador de Motor |

| Función | Entrega de energía y conmutación | Generación de comandos y lógica del sistema |

| Complejidad | Circuito simple | Sistema de software + hardware |

| Integración de retroalimentación | Mínima o nula | Esencial (por ejemplo, codificador, corriente) |

| Ajustabilidad | Fija o limitada | Altamente programable |

| Control de posición/velocidad | No manejado | Funcionalidad principal |

| Nivel de inteligencia | Bajo (reactivo) | Alto (adaptativo y predictivo) |

| Protocolos de comunicación | Raros (a menos que estén integrados) | Común (CAN, UART, Modbus, etc.) |

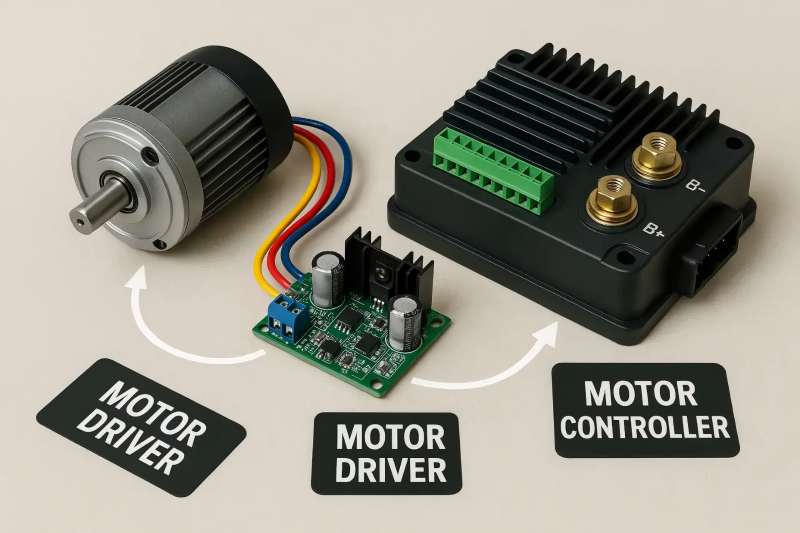

Cómo funcionan juntos los controladores y controladores de motor

Un sistema de control de motor típico funciona en esta secuencia:

- Señal de entrada: un sistema host o un usuario define los requisitos de movimiento.

- Controlador de motor: calcula algoritmos de control (por ejemplo, PID, FOC) y genera señales de bajo voltaje.

- Controlador de motor: convierte las señales del controlador en formas de onda de alta corriente.

- Motor: ejecuta el comando y se mueve en consecuencia.

- Bucle de retroalimentación: los sensores informan al controlador para realizar ajustes finos.

Ejemplo:

Para un motor BLDC:

- El controlador realiza el control orientado al campo (FOC)

- El controlador proporciona pulsos trifásicos

- El codificador informa la posición del rotor

- El controlador ajusta la señal PWM en consecuencia

Tipos de controladores de motor

| Tipo de Controlador | Descripción | Motores típicos |

| Controladores de bucle abierto | Sin retroalimentación, control simple | Motores paso a paso |

| Controladores de bucle cerrado | Usa retroalimentación para ajuste dinámico | Servo, BLDC, PMSM |

| Controladores integrados | Firmware y microprocesadores integrados | Módulos integrados |

| Controladores externos | Unidad lógica separada, controla varios motores | Accionamientos industriales |

Tipos de controladores de motor

| Tipo de Controlador | Descripción | Motores Objetivo |

| Controladores H-Bridge | Permite corriente bidireccional para motores DC | Motores DC con escobillas |

| Half-Bridge | Controla una dirección por fase | BLDC, motores paso a paso |

| Full-Bridge | Alimenta ambos lados de cada bobina del motor | BLDC, motores de 3 fases |

| Gate Drivers | Controla MOSFETs o IGBTs de potencia | Sistemas de alta tensión |

| Controladores Inteligentes | Combina algo de lógica de control (ej., límite de corriente) | Motores servo |

Comparación entre controlador y controlador de motor

| Aspecto | Controlador de Motor | Controlador de Motor |

| Función | Convierte señales en energía para el motor | Genera y ajusta señales de control |

| Componentes Principales | MOSFETs, BJTs, circuitos H-Bridge | Microcontroladores, DSPs, firmware |

| Nivel de Control | Bajo nivel, solo hardware | Alto nivel, lógica y retroalimentación |

| Entrada de Señal | PWM, lógica HIGH/LOW | Comandos seriales, E/S, sensores |

| Salida de Señal | Corrientes de las bobinas del motor | Señales de control del driver |

| Capacidad de Comunicación | Mínima | Pila de protocolos completa (CAN, SPI, RS485) |

| Complejidad de Integración | Baja | Moderada a alta |

| Costo | Más bajo | Más alto debido a la inteligencia |

Casos de uso basados en aplicaciones

Caso 1: Pequeño robot de aficionado (motor de CC con escobillas)

- Controlador de motor: Puente H L298N

- Controlador de motor: Arduino UNO con código PID

- Rol: Arduino envía PWM a L298N → L298N impulsa el motor

Caso 2: Sistema servo industrial

- Motor: Servomotor de CA con codificador

- Controlador: servocontrolador dedicado (por ejemplo, Siemens, Delta)

- Controlador: Inversor de alta potencia con protección térmica

- Rol: El controlador calcula el par y la velocidad → El controlador proporciona la corriente de fase

Caso 3: Dron (motor BLDC)

- Controlador: ESC (controlador electrónico de velocidad, actúa como controlador)

- Controladora: Controladora de vuelo (por ejemplo, Pixhawk)

- Integración: Control en tiempo real de hélices con retroalimentación giroscópica

Perspectiva del fabricante sobre la integración y el diseño

Como fabricante de sistemas de motor, debe considerar:

- Controlador personalizado o estándar: si diseñar un controlador propietario o utilizar circuitos integrados disponibles en el mercado, como DRV8880 o TMC2209.

- Módulos integrados: tendencia creciente hacia la integración del controlador y el conductor en una sola unidad para ahorrar espacio y lograr mayor confiabilidad.

- Diseño térmico: los controladores de potencia requieren disipadores de calor, PCB o paquetes MOSFET adecuados.

- Desarrollo de firmware: los controladores de motores personalizados a menudo requieren meses de ajuste, diseño de algoritmos y pruebas de conformidad.

Ejemplo: un servoaccionamiento integrado incluye tanto el controlador como el conductor en un único compartimento, ideal para AGV y sistemas CNC.

Consideraciones clave para seleccionar controladores y controladores

| Criterios | Preguntas que hacer |

| Tipo de motor | ¿Con escobillas, BLDC, paso a paso, PMSM? |

| Clasificación de voltaje y corriente | ¿Cuáles son las demandas de potencia de su motor? |

| Requisitos de control | ¿Necesita control de velocidad, torque o posición? |

| Tipo de retroalimentación | ¿Codificador, sensor Hall, sin sensor? |

| Protocolo de comunicación | ¿Necesita CANopen, Modbus o interfaz USB? |

| Espacio y factor de forma | ¿Unidades integradas o separadas? |

| Restricciones de costo | ¿Es más importante el presupuesto o el rendimiento? |

| Seguridad y protección | ¿Se requieren características como OVP, OTP o detección de bloqueo? |

Aunque a veces se confunden los controladores y los controladores de motor, desempeñan funciones muy diferentes en un sistema electromecánico. Los controladores se centran en el suministro de potencia, actuando como amplificadores de señal, mientras que los controladores se encargan del control inteligente, la generación de señales y el procesamiento de la retroalimentación.

En la práctica, trabajan en conjunto: uno al mando, el otro al ejecución. Como fabricante, elegir la combinación adecuada depende de la complejidad de su aplicación, los requisitos de rendimiento, las limitaciones de coste y las necesidades de integración.

Comprender esta distinción ayuda a los ingenieros a diseñar sistemas de control de movimiento más robustos, eficientes y rentables, ya sea para automatización industrial, robótica, vehículos eléctricos o dispositivos domésticos inteligentes.

¿Necesita ayuda para seleccionar o diseñar la solución de control de motores ideal para su producto? Como fabricante de confianza de sistemas de motores, ofrecemos controladores de motores a medida, soluciones de controladores integrados y consultoría técnica adaptada a sus especificaciones.

Infórmenos sobre su tipo de motor, aplicación y objetivos de rendimiento, y le ayudaremos a construirlo correctamente.