El motor de CC sin escobillas, comúnmente conocido comoMotor BLDCHa revolucionado la forma en que la energía eléctrica se convierte en movimiento. A diferencia de los motores con escobillas tradicionales, que dependen de la conmutación mecánica, los motores BLDC emplean control electrónico para lograr un funcionamiento más suave, mayor eficiencia y una mayor vida útil.

Encontrarás motores BLDC en todo, desdevehículos eléctricos (VE) y drones a sistemas de automatización industrial y electrodomésticosSu combinación única de tamaño compacto, alta relación par-peso y capacidad de control precisa los convierte en la opción preferida de los ingenieros que buscan rendimiento y confiabilidad.

Principio básico de funcionamiento de los motores BLDC

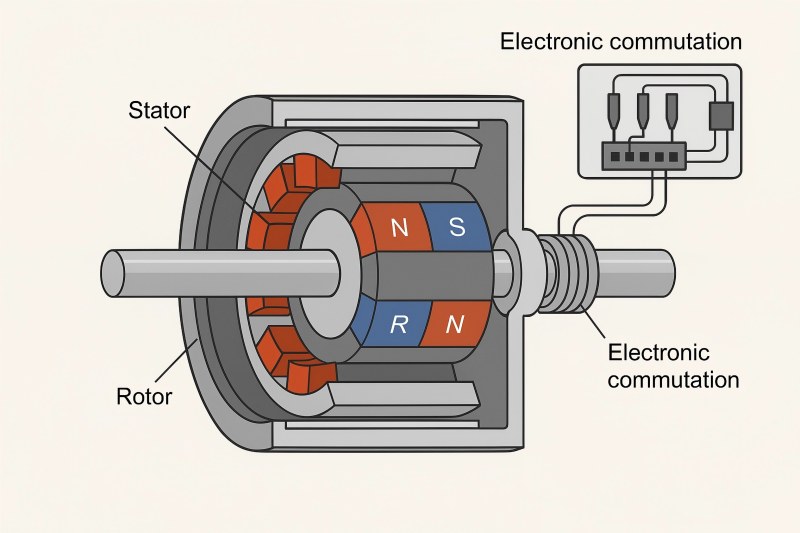

En esencia, un motor BLDC funciona conprincipios electromagnéticosLa corriente en los devanados del estator crea una fuerza magnética que impulsa la rotación del rotor.

Los motores BLDC energizan electrónicamente las bobinas, sincronizándolas con el movimiento del rotor. Este proceso, conocido comoconmutación electrónica, elimina la fricción y el desgaste asociados a los cepillos, permitiendo mayores velocidades y menor mantenimiento.

El funcionamiento del BLDC puede considerarse como unsistema de motor síncrono—el rotor sigue el campo magnético giratorio producido por el estator a la misma frecuencia.

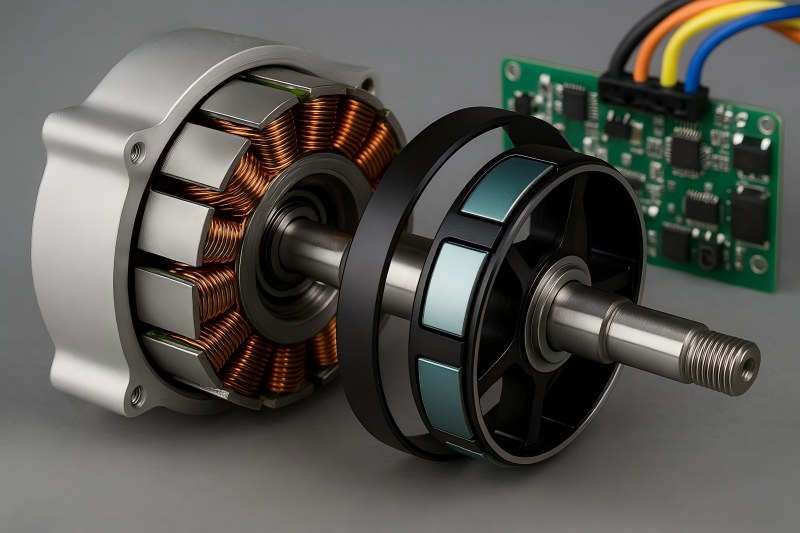

Anatomía de un motor BLDC

La estructura de un motor BLDC es elegantemente simple, pero de diseño preciso. Se compone principalmente de:

- Estator: parte estacionaria que contiene devanados que generan el campo magnético giratorio.

- Rotor: parte giratoria que contiene imanes permanentes.

- Eje: transmite potencia mecánica de salida.

- Sensores: utiliza sensores Hall para detectar la posición del rotor.

- Controlador (ESC): maneja la distribución de energía y la sincronización de los devanados.

- Cojinetes y carcasa: garantizan una rotación suave y silenciosa y protección contra factores ambientales.

En general, los motores BLDC se clasifican en dos tipos estructurales:rotor interior y rotor exteriorLos diseños de rotor interno son comunes en aplicaciones de alta velocidad y bajo torque, mientras que los motores de rotor externo son los preferidos para sistemas compactos de alto torque, como los motores de drones.

El estator: el generador de campo magnético estacionario

El estator es la central eléctrica que crea el campo magnético giratorio, responsable de impulsar el rotor. Utiliza láminas de acero laminadas para minimizar las pérdidas por remolinos y mejorar la eficiencia. Estas láminas están ranuradas para alojar bobinados de cobre, que se energizan en una secuencia controlada por el circuito electrónico.

Los devanados del estator pueden disponerse en configuraciones trapezoidales o sinusoidales, dependiendo del método de control utilizado.

| Tipo de bobinado | Forma del campo magnético | Tipo de control | Ejemplo de aplicación |

| Trapezoidal | Fuerza contraelectromotriz trapezoidal | conmutación de 6 pasos | Ventiladores, bombas, accionamientos sencillos |

| Sinusoidal | Contracampo de onda sinusoidal suave | Control orientado al campo (FOC) | Vehículos eléctricos, robótica y conducción de precisión |

El diseño del núcleo del estator influye directamente en la ondulación del par, el nivel de ruido y la eficiencia.

Los estatores BLDC modernos se optimizan mediante el análisis de elementos finitos (FEA) para lograr una pérdida de núcleo mínima y un flujo magnético uniforme.

Los métodos de fabricación avanzados, como el corte por láser y el estampado progresivo, garantizan tolerancias estrictas y bordes de laminación suaves, lo que mejora el rendimiento del aislamiento y reduce la vibración.

Una refrigeración eficiente (mediante aire forzado, refrigeración líquida o disipadores de calor integrados) también es fundamental, ya que los estatores manejan un flujo de corriente continuo, lo que puede generar una acumulación de calor durante el funcionamiento.

El rotor: el seguidor del campo magnético giratorio

Los imanes del rotor interactúan con el campo giratorio del estator. Su diseño determina la densidad de par, la inercia y la respuesta dinámica del motor.

Los rotores se pueden clasificar según la ubicación del imán:

Imán permanente de montaje superficial (SPM)Los rotores tienen imanes colocados en la superficie exterior del núcleo. Son sencillos y económicos, ideales para motores pequeños y aplicaciones de par bajo a medio.

Imán permanente interior (IPM)Los rotores incorporan imanes en su núcleo. Proporcionan mayor robustez mecánica, capacidad de debilitamiento del flujo y eficiencia a altas velocidades, ideal para vehículos eléctricos y aplicaciones industriales.

Impacto del recuento de postes

Aumentar el número de polos magnéticos mejora el par, pero reduce la velocidad. Por el contrario, un menor número de polos permite mayores RPM, pero menor par. Los ingenieros equilibran estos parámetros según los requisitos de la aplicación.

Equilibrio mecánico y estabilidad

El rotor está equilibrado para reducir la vibración a alta velocidad. Materiales como ejes de acero de alta resistencia y soportes magnéticos con unión epóxica garantizan la integridad estructural del rotor bajo fuerzas centrífugas.

Conmutación electrónica: el corazón del control BLDC

Una de las características definitorias de un motor BLDC esconmutación electrónica, que sustituye los cepillos mecánicos por interruptores semiconductores.

En los motores con escobillas, las escobillas cambian físicamente la dirección de la corriente a medida que gira el rotor. En los motores BLDC, los sensores detectan la posición del rotor y el controlador conmuta la corriente electrónicamente, manteniendo la secuencia de fases correcta.

Cómo funciona la conmutación electrónica

- Detección de la posición del rotor: los sensores de efecto Hall o los algoritmos sin sensores determinan la posición exacta de los imanes del rotor.

- Procesamiento de señales: el controlador recibe señales y decide qué devanados del estator energizar.

- Secuencia de conmutación: los transistores (a menudo MOSFET o IGBT) se encienden y apagan en un orden específico para generar un campo magnético giratorio.

- Control de retroalimentación: el monitoreo continuo garantiza la estabilidad del torque y la velocidad.

Este cambio garantiza un funcionamiento suave, rápido y con bajo desgaste.

Sensor Hall vs. Control sin sensores

| Método | Ventajas | Desventajas |

| Basado en sensor Hall | Control preciso de baja velocidad | Costo y complejidad ligeramente superiores |

| Control sin sensores | Rentable, robusto | Arranque deficiente a velocidad cero |

Los controladores modernos a menudo integran algoritmos sin sensores que utilizan detección de campos electromagnéticos posteriores o estimaciones basadas en observadores para un funcionamiento compacto y sin necesidad de mantenimiento.

Técnicas de control en motores BLDC

El control electrónico de motores BLDC puede seguir varias estrategias según las demandas de la aplicación:

Control de seis pasos (trapezoidal)

El enfoque más común y sencillo, en el que la corriente se conmuta a través de tres fases en seis pasos discretos por ciclo eléctrico.

- Ventajas:Simple, eficiente, bajo costo.

- Contras:Produce ondulación de par y mayor ruido acústico.

Control sinusoidal

Utiliza formas de onda de corriente sinusoidal para producir una salida de par más suave.

- Ventajas: Niveles de vibración y ruido minimizados.

- Contras: Eficiencia reducida debido a mayores pérdidas de conmutación.

Control Orientado al Campo

Un sofisticado método de control vectorial que optimiza el par y el flujo de forma independiente.

- Ventajas: Control preciso de velocidad y par, alta eficiencia.

- Contras: Requiere procesamiento complejo y microcontroladores de alta velocidad.

Tabla Comparativa

| Tipo de control | Suavidad de par | Eficiencia | Complejidad |

| Trapezoidal | Medio | Alto | Bajo |

| Sinusoidal | Alto | Medio | Medio |

| FUEGO | Muy alto | Muy alto | Alto |

Cada técnica encuentra su nicho: el control trapezoidal se adapta a los accionamientos de ventiladores simples, mientras que el FOC domina en aplicaciones de vehículos eléctricos y servo.

Características de rendimiento y ventajas

Los motores BLDC superan a sus homólogos con escobillas en casi todos los aspectos:

Alta eficiencia:

Sin fricción de escobillas, los motores BLDC logran eficiencias superiores al 85-90%.

Bajo mantenimiento:

Sin escobillas se reduce el desgaste y se necesitan menos reemplazos, lo que prolonga la vida útil.

Compacto y ligero:

La alta densidad de torque permite diseños más pequeños para la misma salida.

Control preciso:

La conmutación electrónica permite un control preciso de la velocidad y la posición.

Operación de alta velocidad:

Capaz de decenas de miles de revoluciones por minuto sin formación de arcos eléctricos ni desgaste de las escobillas.

Funcionamiento silencioso:

Minimiza la vibración mediante un par suave.

Estas características hacen que los motores BLDC sean la fuerza impulsora detrás de los vehículos eléctricos e híbridos, brazos robóticos, sistemas HVAC e instrumentos médicos de próxima generación.

Desafíos comunes y consideraciones de diseño

A pesar de sus ventajas, el diseño y funcionamiento de motores BLDC implica ciertos desafíos de ingeniería:

Gestión del calor

El flujo continuo de corriente a través de los devanados del estator genera calor. Los diseñadores deben incluir…sistemas de refrigeración y aislamiento térmicopara evitar la desmagnetización o falla del aislamiento.

Riesgos de desmagnetización

La temperatura excesiva o los picos de corriente pueden debilitar los imanes permanentes. Selección deimanes de tierras raras de alta coercitividad(como NdFeB o SmCo) ayuda a mantener el rendimiento a largo plazo.

Costo y complejidad

Los sistemas BLDC requieren componentes electrónicos adicionales (controladores, sensores y firmware) que aumentan el costo y la complejidad en comparación con los motores con escobillas.

Interferencia electromagnética (EMI)

La conmutación de alta velocidad en los controladores puede generar EMI, lo que requiere medidas de filtrado y blindaje adecuadas.

Calibración y ajuste

La alineación precisa entre los sensores y los polos magnéticos es vital para un funcionamiento suave; la desalineación puede provocar ondulación de torsión o pérdida de sincronización.

Aplicaciones de los motores BLDC

La versatilidad de los motores BLDC les permite alimentar una amplia gama de industrias:

- Automotriz: Dirección asistida eléctrica, bombas de combustible, ventiladores HVAC y motores de tracción en vehículos eléctricos.

- Automatización Industrial: Máquinas CNC, transportadores, brazos robóticos y servomecanismos.

- Aeroespacial: Actuadores, giroscopios y sistemas de accionamiento compactos que requieren confiabilidad en condiciones extremas.

- Electrónica de consumo: ventiladores, discos duros, lavadoras y aspiradoras.

- Dispositivos médicos: ventiladores, prótesis y centrífugas de laboratorio que exigen un control silencioso y preciso.

- Energías renovables: Sistemas de seguimiento eólico y solar.

La tecnología BLDC continúa expandiéndose hacia nuevos dominios, especialmente micromotores para drones y actuadores de precisión para automatización.

El Motor de CC sin escobillasEjemplifica la eficiencia de la ingeniería moderna, combinando precisión magnética, electrónica inteligente y simplicidad mecánica. Su estator genera campos rotatorios con pérdidas mínimas, el rotor convierte el flujo magnético en par y la conmutación electrónica garantiza un control sincronizado y sin chispas.

A medida que las industrias demandan energía más limpia y sistemas de movimiento más inteligentes, los motores BLDC seguirán liderando la innovación. Gracias a los avances en algoritmos sin sensores, imanes de alta temperatura y controladores de motor integrados, la próxima generación de motores BLDC será aún más compacta, inteligente y potente.

Ya sea que se trate de un automóvil eléctrico, un robot quirúrgico o una cinta transportadora de una fábrica, el motor BLDC representa una fusión perfecta de física y control digital: una elegante máquina diseñada para el futuro.