Los motores de corriente continua sin escobillas (BLDC) Inrunner se utilizan ampliamente en industrias que abarcan desde vehículos eléctricos y drones hasta dispositivos médicos, robótica y herramientas eléctricas de alta velocidad. Su configuración cilíndrica compacta, donde el rotor gira dentro del estator, ofrece ventajas en cuanto a estabilidad a alta velocidad, refrigeración eficiente y control preciso del par.

Uno de los elementos más críticos que influyen en el rendimiento de los motores BLDC con rotor interno es la laminación del estator (la pila de láminas delgadas de acero que forman el núcleo del estator). Este componente afecta directamente la eficiencia magnética, las pérdidas en el núcleo, la disipación térmica, el coste de fabricación y el rendimiento general del motor.

Elegir el tipo de laminación del estator, el material, el espesor y el proceso de fabricación adecuados es esencial para lograr el equilibrio óptimo entre eficiencia, densidad de potencia y costo.

Laminaciones del estator en motores BLDC con motor de inducción

El estator de un motor BLDC de inrunnerEstá fabricado con láminas apiladas de acero eléctrico, en lugar de ser una sola pieza sólida. La construcción laminada reduce las pérdidas por corrientes parásitas causadas por campos magnéticos alternos en materiales conductores de motores.

Funciones de las laminaciones del estator

- Conducción de flujo magnético: guía y concentra el flujo magnético entre los imanes del rotor y los devanados.

- Reducción de pérdidas: minimiza las pérdidas por corrientes parásitas e histéresis en comparación con un núcleo sólido.

- Gestión térmica: ayuda a disipar el calor generado en los devanados y el núcleo.

- Soporte estructural: proporciona una base rígida para la colocación del bobinado y el espacio libre del rotor.

En los motores de inrunner, las laminaciones suelen tener diseños ranurados que alojan devanados distribuidos o concentrados. El número de ranuras, su forma y el espesor de la laminación influyen en el comportamiento electromagnético.

Materiales utilizados en las laminaciones del estator

La elección del material de laminación afecta la permeabilidad magnética, los niveles de saturación, la resistividad y las pérdidas. Los materiales comunes incluyen:

Acero al silicio (acero eléctrico)

Composición: Hierro aleado con 2–3,5% de silicio.

Ventajas: Alta resistividad eléctrica, corrientes de Foucault reducidas, buena permeabilidad magnética.

Orientación del grano:

- No orientado al grano (NGO): Propiedades magnéticas isotrópicas; común en máquinas rotatorias.

- Orientado a grano (GO): optimizado para una dirección magnética; rara vez se utiliza en estatores rotatorios.

Caso de uso: La opción más común para estatores BLDC de inrunner.

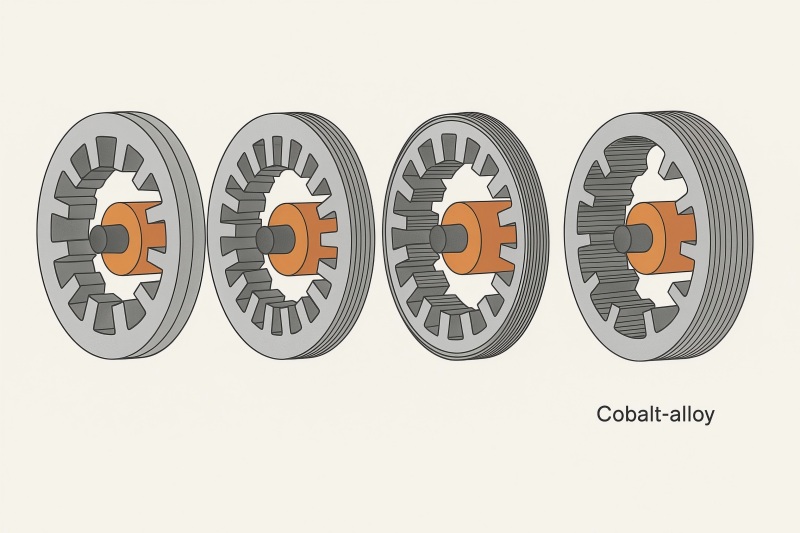

Aleaciones de cobalto y hierro

- Ventajas: Mayor densidad de flujo de saturación (~2,35 T), buen rendimiento de alta frecuencia.

- Desventajas: Caro, más difícil de mecanizar.

- Caso de uso: motores aeroespaciales, husillos de alta velocidad y aplicaciones de densidad de potencia crítica.

Aleaciones de níquel-hierro

- Ventajas: Alta permeabilidad, baja pérdida por histéresis.

- Desventajas: Nivel de saturación más bajo que las aleaciones de cobalto, mayor costo que el acero al silicio.

- Caso de uso: Aplicaciones especializadas como instrumentación de precisión.

Opciones de espesor de laminación y sus efectos

El espesor de cada lámina de laminación afecta directamente las pérdidas por corrientes parásitas, el costo de fabricación y la robustez mecánica.

| Espesor | Pérdidas por corrientes de Foucault | Resistencia mecánica | Costo | Aplicación típica |

| 0,50 milímetros | Más alto | Alto | Bajo | Motores de baja velocidad |

| 0,35 milímetros | Moderado | Bien | Medio | Motores BLDC estándar |

| 0,20–0,27 mm | Bajo | Más bajo | Más alto | Inrunners de alta velocidad |

| 0,10 milímetros | Muy bajo | Frágil | Muy alto | Aeroespacial/alta frecuencia |

Desventaja: las laminaciones más delgadas reducen las pérdidas por corrientes parásitas, pero aumentan el costo y la complejidad.

Técnicas de fabricación de placas de estator de motor

Estampado

- Proceso: Las matrices progresivas perforan formas a partir de láminas de acero.

- Ventajas: Eficiencia de alto volumen, repetibilidad.

- Limitaciones: Costo de herramientas, formación de rebabas, no es ideal para láminas ultrafinas.

Corte por láser

- Ventajas: Sin herramientas costosas, cambios de diseño flexibles.

- Limitaciones: Menor rendimiento, posibles zonas afectadas por el calor.

- Caso de uso: creación de prototipos y ejecuciones de bajo volumen.

Electroerosión por hilo (mecanizado por descarga eléctrica)

- Ventajas: Muy alta precisión, bordes lisos.

- Limitaciones: Muy lento, alto costo.

- Caso de uso: Motores para propósitos especiales que requieren tolerancias estrictas.

Laminaciones adheridas

- Laminaciones pegadas o adheridas en lugar de apiladas mecánicamente.

- Ventaja: reducción del ruido de vibración y mejoras en las rutas térmicas.

- Desventaja: Mayor complejidad de fabricación.

Recubrimientos y tratamientos de aislamiento

Se aplican recubrimientos de aislamiento eléctrico a cada laminación para evitar corrientes interlaminares.

Clases de recubrimientos comunes

- Clase C-2 (Híbrido Orgánico Inorgánico): Buena resistencia térmica, adecuado para motores de alta velocidad.

- Clase C-3 (Inorgánico): Estabilidad a alta temperatura, menor flexibilidad.

- Clase C-5 (película orgánica delgada): espesor mínimo para un mejor factor de apilamiento.

La elección del revestimiento afecta el factor de apilamiento, la disipación de calor y la pérdida del núcleo.

Compensaciones de rendimiento entre diferentes opciones de laminación

Factores clave que influyen en la selección de la laminación:

- Eficiencia: Las laminaciones más delgadas y de mayor calidad reducen las pérdidas del núcleo.

- Ondulación de par: la forma de la ranura y el diseño de laminación impactan el par de torsión.

- Rendimiento térmico: mejores materiales y recubrimientos favorecen la disipación del calor.

- Ruido y vibración: Las laminaciones adheridas pueden amortiguar el ruido mecánico.

- Costo: Influenciado por el grado del material, el espesor y el método de fabricación.

Consideraciones específicas de la aplicación

Vehículos eléctricos

- Prioridad: Eficiencia, estabilidad térmica, alta densidad de potencia.

- Opción de laminación: acero al silicio NGO de 0,27 a 0,35 mm con revestimiento de clase C-2.

Drones y vehículos aéreos no tripulados

- Prioridad: Ligereza y capacidad de alta velocidad.

- Elección de laminación: aleación de cobalto de 0,20 mm para pérdidas ultrabajas.

Automatización industrial

- Prioridad: Larga vida, confiabilidad, equilibrio de costos.

- Opción de laminación: acero al silicio NGO de 0,35 mm, apilado adherido.

dispositivos médicos

- Prioridad: Bajo ruido, torque de precisión.

- Elección de laminación: Laminaciones delgadas adheridas con bordes lisos EDM o láser.

Factores de costo y cadena de suministro

- Precio de la materia prima: Las aleaciones de cobalto pueden costar entre 3 y 5 veces más que el acero al silicio.

- Inversión en herramientas: La estampación requiere unos costes iniciales de matriz elevados.

- Necesidades de volumen: La producción de alto volumen se beneficia del estampado; el volumen bajo favorece el corte por láser.

- Plazos de entrega: Las laminaciones personalizadas pueden requerir semanas o meses para la adquisición del material.

Tabla comparativa

| Factor | Acero ONG grueso (0,50 mm) | Acero estándar ONG (0,35 mm) | Acero fino ONG (0,20 mm) | Aleación de cobalto (0,20 mm) |

| Pérdidas | Alto | Medio | Bajo | Muy bajo |

| Costo | Bajo | Medio | Alto | Muy alto |

| Fortaleza | Alto | Alto | Medio | Medio |

| Frecuencia | Baja velocidad | Velocidad media | Alta velocidad | Muy alta velocidad |

| Eficiencia | Bajo | Bien | Muy bien | Excelente |

Directrices de selección para fabricantes

Al elegir laminaciones de estator para motores BLDC con rotor interno, tenga en cuenta lo siguiente:

Velocidad y eficiencia objetivo:

Para <10.000 RPM: acero al silicio de 0,35–0,50 mm.

Para >30.000 RPM: laminaciones ≤0,20 mm.

Restricciones de costos:

Utilice acero al silicio ONG estándar para la mayoría de los mercados sensibles a los costos.

Reserve aleaciones de cobalto para aplicaciones de alto margen y alto rendimiento.

Requisitos térmicos:

Utilice recubrimientos con alta conductividad térmica y estabilidad.

Objetivos de ruido/vibración:

Considere laminaciones adheridas o ranuras inclinadas para un funcionamiento más silencioso.

Volumen de producción:

Gran volumen → estampación; bajo volumen → corte láser.

La elección de la laminación del estator es una decisión de diseño crítica para los motores BLDC con rotor interno, que influye en la eficiencia, el costo, el peso y la idoneidad de la aplicación.

Para aplicaciones convencionales, como la automatización industrial y los scooters eléctricos, el acero al silicio NGO de 0,35 mm sigue siendo la opción óptima, ya que ofrece un equilibrio entre costo y rendimiento.

Para aplicaciones de alta velocidad o alta eficiencia, como la industria aeroespacial, los drones o las herramientas médicas de precisión, las laminaciones más delgadas (≤0,20 mm) con recubrimientos de primera calidad brindan ganancias mensurables, aunque a un costo mayor.

Los fabricantes deben colaborar estrechamente con los proveedores de laminación, considerando no solo el rendimiento electromagnético, sino también la viabilidad de fabricación, la elección del recubrimiento y la estabilidad de la cadena de suministro. En un mercado competitivo donde la eficiencia y los márgenes de rendimiento son cruciales, la elección correcta de la laminación del estator puede marcar la diferencia entre un buen motor y uno excepcional.