Gracias a su eficiencia, fiabilidad y pequeño tamaño, los motores de CC sin escobillas (BLDC) se han convertido en el estándar de la industria en diversas aplicaciones. El controlador del motor de CC sin escobillas, componente esencial para controlar la velocidad, la dirección y el par del motor, desempeña un papel fundamental para garantizar un rendimiento óptimo del motor. Sin embargo, los controladores de motores BLDC son susceptibles a fallos por diversas razones, al igual que cualquier otro sistema electrónico.

Comprender las causas de fallo de los controladores de motores BLDC es crucial para mantener la fiabilidad y la longevidad de los sistemas de motor. Este artículo describe las cinco causas más comunes de fallo en los controladores de motores BLDC, cómo surgen estos problemas y cómo prevenirlos o mitigar su impacto. También proporcionaremos un análisis detallado, con gráficos, de cada causa de fallo.

¿Qué es un controlador de motor de CC sin escobillas?

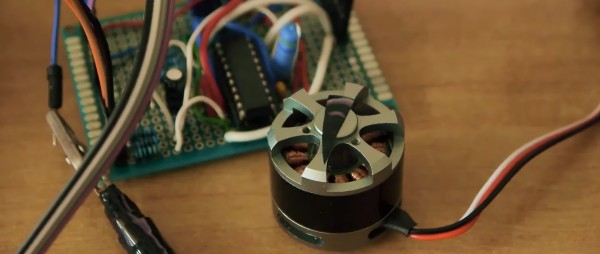

Un controlador de motor de CC sin escobillas es un controlador electrónico encargado de suministrar la potencia adecuada a un motor de CC sin escobillas. A diferencia de los motores con escobillas, que se alimentan mediante escobillas mecánicas, los motores BLDC modifican la corriente en los devanados del motor mediante controladores electrónicos.

El controlador del motor convierte la tensión de CC de la fuente de alimentación a la tensión adecuada para el motor, garantizando así un funcionamiento eficiente.

Las funciones clave de un controlador de motor BLDC incluyen:

- Conmutación del motor: Los interruptores electrónicos (como los MOSFET) se activan y desactivan secuencialmente para alimentar el estator del motor.

- Regulación de corriente y voltaje: Garantiza que el motor reciba la corriente y el voltaje correctos para su correcto funcionamiento.

- Control de velocidad y par: Regulación de la potencia de entrada para controlar el par y la velocidad del motor.

5 Causas Principales de Fallo en Controladores de Motores de CC Sin Escobillas

Sobrecalentamiento

El circuito del controlador, incluyendo los transistores de potencia y los circuitos de control, genera calor durante su funcionamiento. Si la disipación de calor es insuficiente, los componentes del controlador pueden sobrecalentarse y causar daños permanentes.

Cómo se Produce el Sobrecalentamiento:

- Carga excesiva: Operar el motor por encima de su capacidad nominal durante períodos prolongados provoca un consumo excesivo de energía y la generación de calor.

- Ventilación deficiente: Un flujo de aire insuficiente alrededor del controlador del motor, especialmente en espacios reducidos, puede impedir que el calor se disipe eficazmente.

- Disipadores de calor o sistemas de refrigeración defectuosos: El controlador puede sobrecalentarse si el sistema de refrigeración (que incluye ventiladores y disipadores de calor) está averiado o mal instalado.

Efectos del sobrecalentamiento:

- Daño en los componentes: Los transistores de potencia (p. ej., MOSFET o IGBT) pueden degradarse o fallar debido a las altas temperaturas.

- Reducción de la eficiencia: El sobrecalentamiento reduce la eficiencia del controlador, lo que puede afectar el rendimiento del motor y la fiabilidad general del sistema.

- Fuga térmica: En casos extremos, el sobrecalentamiento puede provocar una fuga térmica, donde el sistema se calienta cada vez más, lo que finalmente provoca una falla catastrófica.

Cómo prevenir el sobrecalentamiento:

- Sistemas de refrigeración adecuados: Asegúrese de que el controlador del motor esté equipado con disipadores de calor, ventiladores o sistemas de refrigeración líquida adecuados.

- Monitoreo de la temperatura: Utilice sensores térmicos para monitorear la temperatura del controlador y activar apagados si el sistema excede los límites de seguridad de funcionamiento.

- Gestión eficiente de la carga: Evite sobrecargar el motor más allá de su capacidad especificada.

Gráfico 1: Impacto del sobrecalentamiento en el rendimiento del controlador del motor BLDC

| Temperatura (°C) | Pérdida de eficiencia (%) | Vida útil de los componentes del controlador (horas) |

| 40 | 0 % | 5000 horas |

| 60 | 10 % | 3000 horas |

| 80 | 20 % | 1500 horas |

| 100 | 40 % | 500 horas |

Problemas con la fuente de alimentación

Una fuente de alimentación inestable o poco fiable es otra causa importante de fallos en el controlador del motor BLDC. Los problemas con la fuente de alimentación pueden provocar un comportamiento inesperado, como el bloqueo del motor, fluctuaciones erráticas de velocidad o un fallo total del controlador.

Problemas comunes con la fuente de alimentación:

- Picos de tensión: Las subidas repentinas de tensión pueden dañar los componentes internos del controlador del motor, en particular los transistores de potencia.

- Subtensión: Una tensión insuficiente puede impedir el correcto funcionamiento del controlador del motor, lo que provoca un rendimiento inferior o la imposibilidad de arrancarlo.

- Ruido: El ruido de la fuente de alimentación, a menudo causado por una mala conexión a tierra o interferencias electromagnéticas (EMI), puede interferir con los circuitos de control del controlador del motor.

Efectos de los problemas de suministro de energía:

- Comportamiento errático: Las fluctuaciones de voltaje pueden provocar un funcionamiento errático del motor, con velocidades o par de salida inconsistentes.

- Daños en los componentes: Un voltaje o ruido excesivos pueden dañar los componentes sensibles del controlador del motor, como microcontroladores o transistores de potencia.

- Apagado del sistema: El controlador del motor puede entrar en un modo de apagado de protección si la fuente de alimentación es inestable, lo que evita daños al motor y al controlador.

Cómo prevenir problemas de suministro de energía:

- Uso de protectores contra sobretensiones: Instale dispositivos de protección contra sobretensiones para proteger el controlador del motor de picos de tensión.

- Fuentes de alimentación estables: Utilice fuentes de alimentación estables y de alta calidad con filtrado para garantizar un funcionamiento sin problemas.

- Blindaje EMI: Para reducir las interferencias de ruido, utilice medidas adecuadas de conexión a tierra y blindaje EMI.

Gráfico 2: Efecto de las fluctuaciones de la fuente de alimentación en el rendimiento del controlador del motor

| Fluctuación de voltaje (V) | Impacto en el rendimiento del motor | Impacto en la vida útil del controlador (años) |

| ±10 % | Fluctuaciones menores de velocidad | 10 años |

| ±20 % | Fluctuaciones significativas de velocidad | 5 años |

| ±30 % | Parada del motor o sobrecalentamiento | 1 año |

Cableado o conexión incorrectos

El cableado y las conexiones incorrectos se encuentran entre las causas más comunes de fallos en los controladores de motores BLDC, especialmente durante la instalación o después del mantenimiento. Un cableado incorrecto puede provocar cortocircuitos, sobretensión o daños en los componentes del controlador.

Cómo se produce un cableado incorrecto:

- Polaridad inversa: Si la fuente de alimentación se conecta al revés, el circuito interno podría dañarse.

- Conexiones sueltas: Un comportamiento inestable o caídas de tensión pueden deberse a conexiones sueltas o esporádicas.

- Cortocircuitos: Un cortocircuito en el cableado puede provocar un flujo de corriente excesivo, lo que podría dañar los componentes del controlador.

- Aislamiento inadecuado: Un aislamiento deficiente o cables expuestos pueden provocar cortocircuitos o problemas de conexión a tierra.

Efectos de un cableado incorrecto:

- Cortocircuitos: Cuando componentes como el microcontrolador o los transistores de potencia sufren daños directos.

- Desequilibrio de voltaje: Provoca que el controlador no regule correctamente el voltaje, lo que provoca un funcionamiento incorrecto del motor o una falla.

- Componentes quemados: En casos graves, un cableado inadecuado puede provocar la destrucción de componentes clave, como los MOSFET.

Cómo prevenir un cableado incorrecto:

- Inspección minuciosa: Asegúrese de que todo el cableado esté instalado correctamente y de acuerdo con las instrucciones del fabricante.

- Prueba de circuitos: Utilice multímetros u otras herramientas de diagnóstico para comprobar los niveles de voltaje y la continuidad adecuados antes de encender el sistema.

Gráfico 3: Impacto de los problemas de cableado en los componentes del controlador del motor BLDC

| Problema de cableado | Efecto en el controlador | Probabilidad de fallo permanente |

| Polaridad inversa | Cortocircuitos, quemaduras | Alta |

| Conexiones sueltas | Caídas de voltaje, inestabilidad | Media |

| Cortocircuito | Daño inmediato a los componentes | Muy alta |

| Aislamiento inadecuado | Cortocircuitos eléctricos, problemas de puesta a tierra | Media |

Factores ambientales

Condiciones ambientales como la temperatura, la humedad y el polvo pueden afectar significativamente el rendimiento y la vida útil de un controlador de motor BLDC. Los componentes pueden deteriorarse más rápidamente en entornos hostiles, lo que podría provocar fallas.

Factores ambientales clave:

- Temperaturas extremas: Tanto las altas como las bajas temperaturas pueden afectar el rendimiento del controlador del motor. Las altas temperaturas pueden provocar sobrecalentamiento (como se mencionó anteriormente), mientras que las bajas temperaturas pueden provocar la congelación o el mal funcionamiento de los componentes.

- Humedad alta: La humedad puede provocar corrosión, cortocircuitos y fallos en los componentes del controlador.

- Polvo y residuos: El polvo puede infiltrarse en los componentes del controlador del motor, provocando cortocircuitos o sobrecalentamiento al aislar los sistemas de refrigeración.

Efectos de los factores ambientales:

- Corrosión: Los componentes metálicos pueden corroerse con alta humedad, lo que provoca mal funcionamiento o fallos.

- Fallo de componentes: La exposición a temperaturas extremas puede causar fallas por fragilidad en las placas de circuitos u otros componentes delicados.

- Degradación del rendimiento: La acumulación de polvo y residuos puede afectar la eficiencia de la refrigeración y provocar sobrecalentamiento.

Prevención del daño ambiental:

- Uso de carcasas: Proteja el controlador del motor con carcasas selladas para evitar que el polvo, la humedad y las temperaturas extremas afecten al sistema.

- Pruebas ambientales: Asegúrese de que el controlador del motor tenga la clasificación adecuada para el entorno operativo específico.

- Mantenimiento rutinario: Para garantizar una refrigeración adecuada y eliminar el polvo, limpie el controlador del motor periódicamente.

Gráfico 4: Impacto de los factores ambientales en la longevidad de los conductores de automóviles

| Factor ambiental | Efecto en el rendimiento del controlador | Impacto en la vida útil (años) |

| Alta humedad | Corrosión, cortocircuitos | 2 años |

| Polvo y residuos | Sobrecalentamiento, obstrucción | 3 años |

| Temperatura extrema | Degradación de los componentes | 1 año |

| Condiciones normales | Rendimiento óptimo | — |

Fallos de software y firmware

Los fallos de software y firmware suelen pasarse por alto, pero pueden causar problemas importantes en el funcionamiento del controlador del motor BLDC. Estos fallos suelen deberse a errores de codificación, actualizaciones incorrectas o errores en el firmware del sistema.

Cómo se producen los fallos de software:

- Errores de codificación: Los errores en los algoritmos de control del controlador del motor pueden provocar un comportamiento errático del motor.

- Firmware incompatible: Las actualizaciones de firmware o versiones incorrectas pueden inutilizar el controlador.

- Comunicación defectuosa: La falta de comunicación entre el controlador del motor y el controlador puede provocar fallos de funcionamiento, como el bloqueo o el sobrecalentamiento.

Efectos de las fallas del software:

- Comportamiento errático del motor: Fluctuaciones de velocidad, paradas repentinas o control que no responde.

- Fallo de arranque: El motor puede no arrancar debido a una inicialización incorrecta del firmware.

- Fallos del sistema: Fallo total del controlador del motor debido a un error grave de software.

Prevención de fallos de software:

- Pruebas exhaustivas: Realice pruebas exhaustivas de las actualizaciones de software antes de la implementación.

- Uso de temporizadores de vigilancia: Implemente temporizadores de vigilancia para reiniciar el sistema si se bloquea o detecta un error.

- Control de versiones adecuado: Asegúrese de que las actualizaciones de firmware sean compatibles y se hayan probado correctamente antes de su uso.

Gráfico 5: Impacto de las fallas de software en el funcionamiento del controlador

| Problema de software | Efecto en el funcionamiento del controlador | Tiempo de recuperación (minutos) |

| Error de codificación | Comportamiento errático, bloqueo | 5–10 minutos |

| Firmware incompatible | Fallo al iniciar, bloqueo del sistema | 20–30 minutos |

| Falla de comunicación | Sin respuesta del motor, congelamiento | Inmediato |

| Bloqueo del software | Fallo del sistema, apagado | 1–5 minutos |

Conclusión

Los controladores de motores de CC sin escobillas son componentes vitales que permiten un funcionamiento eficiente y fiable de los motores en diversas industrias. Comprender las causas comunes de fallo (sobrecalentamiento, problemas de alimentación, cableado incorrecto, factores ambientales y problemas de software) puede ayudar a fabricantes y usuarios a prevenir fallos catastróficos del sistema y prolongar la vida útil del controlador.

Al abordar estos problemas de forma proactiva con medidas adecuadas, como sistemas de refrigeración adecuados, fuentes de alimentación estables, un cableado cuidadoso, protección ambiental y rigurosas pruebas de software, podemos mejorar significativamente el rendimiento y la longevidad de los controladores de motores BLDC.