Dans l’automatisation industrielle moderne, les motoréducteurs jouent un rôle essentiel pour atteindre le couple et la vitesse souhaités. Intermédiaires entre les moteurs électriques et les charges mécaniques, ces dispositifs permettent aux usines de contrôler les mouvements plus efficacement.

Cependant, une utilisation prolongée entraîne inévitablement des pannes mécaniques, qui peuvent entraîner des arrêts de production, des dommages matériels et des pertes financières. Cet article propose une analyse complète des problèmes de défaillance des motoréducteurs, en se concentrant sur leurs causes, leurs types, leurs symptômes et les meilleures pratiques pour les résoudre et les prévenir.

Comprendre les moteurs à réducteur

Un motoréducteur combine un moteur et un réducteur, formant ainsi un système de transmission de puissance compact. Le réducteur, également appelé boîte de vitesses, réduit la vitesse d’entrée élevée du moteur à une vitesse de sortie plus faible tout en augmentant le couple. Ce mécanisme est essentiel dans des applications telles que les convoyeurs à bande, les mélangeurs, les presses à imprimer et les bras robotisés.

Les deux types de réducteurs les plus utilisés sont :

- Réducteurs à engrenages – Utilisant des engrenages droits, hélicoïdaux ou planétaires.

- Réducteurs à vis sans fin – Les engrenages à vis sans fin offrent une compacité élevée.

Dans de nombreuses usines industrielles, ces réducteurs sont intégrés aux systèmes d’alimentation par courroie et à d’autres processus critiques. Leur défaillance entraîne souvent l’arrêt des lignes de production.

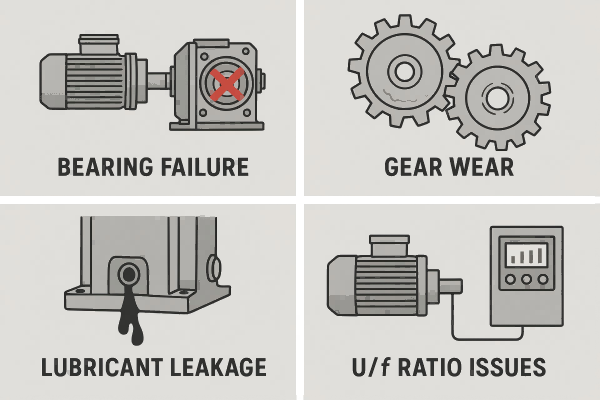

Défaillances courantes des moteurs à engrenages réducteurs

Les types de défauts les plus fréquents des moteurs réducteurs à engrenages comprennent :

Défaillance du roulement

Les roulements sont essentiels pour minimiser les frottements et soutenir les arbres rotatifs. Cependant, en utilisation prolongée, ils peuvent se briser pour les raisons suivantes :

- Conditions de surcharge

- Mauvaise lubrification

- Contaminants (poussière, eau, particules métalliques)

- Désalignement des arbres

Une défaillance du roulement entraîne généralement du bruit, des vibrations ou un blocage total du moteur.

Usure et piqûres des engrenages

Au fil du temps, les engrenages subissent une usure superficielle, ce qui entraîne une baisse d’efficacité et un bruit important. Dans les cas les plus graves, des piqûres (petites fissures de fatigue superficielles) apparaissent en raison de contraintes répétées et d’une mauvaise lubrification.

Fuite de lubrifiant

Les fuites d’huile au niveau des joints d’arbre ou du carter d’engrenage constituent une autre préoccupation majeure :

- Il réduit les niveaux de lubrifiant, augmentant ainsi la friction et l’usure.

- Les fuites sont souvent dues à une dégradation des joints, à une surpression ou à un assemblage incorrect.

- Le lubrifiant contaminé accélère l’usure des roulements et des engrenages.

Désalignement et fracture de l’arbre

Des arbres mal alignés introduisent des charges radiales et axiales supplémentaires, endommageant les engrenages et les roulements. Dans les cas extrêmes, des fractures peuvent survenir en raison d’une fatigue par flexion ou d’une surcharge en torsion.

Surchauffe

Lorsque les réducteurs fonctionnent à des charges élevées sans ventilation ni lubrification adéquates, la surchauffe devient un problème. Elle dégrade les joints, accélère la dégradation du lubrifiant et ramollit les métaux des engrenages.

Défauts de contrôle du moteur (problèmes de rapport U/f)

Si le contrôle vectoriel n’est pas utilisé à basses fréquences, des rapports U/f (tension/fréquence) incorrects peuvent entraîner :

- Courants d’excitation élevés

- Incapacité à porter des charges

- Augmentation des contraintes thermiques dans les enroulements

Réduire le rapport U/f peut stabiliser le courant. Cependant, il doit être équilibré : un rapport U/f trop faible entraînerait un couple de sortie insuffisant.

Approches de réparation traditionnelles et leurs limites

Lorsque des pannes surviennent, de nombreuses usines utilisent des techniques de réparation mécanique traditionnelles, telles que :

Soudage ou placage au pinceau

Pour restaurer les arbres ou les boîtiers de roulement usés :

- Le soudage ajoute du matériau qui est ensuite usiné selon les spécifications d’origine.

- Le placage au pinceau dépose une couche métallique pour reconstruire la surface.

Inconvénients :

- Le soudage introduit une contrainte thermique qui peut affaiblir la structure métallique.

- Des déformations et des fissures peuvent apparaître, réduisant la durée de vie des pièces.

- Le placage au pinceau est limité en épaisseur et manque souvent de durabilité.

Réparation des matériaux polymères : une solution moderne

Les pratiques de réparation modernes font de plus en plus appel aux matériaux composites polymères pour l’entretien des réducteurs. Ces matériaux offrent plusieurs avantages :

Aucun démontage requis

Les dommages mineurs peuvent être réparés sur place, réduisant ainsi les temps d’arrêt.

Pas de stress thermique

Comme aucune chaleur n’est appliquée, la structure du matériau d’origine reste intacte.

Absorption des vibrations et des impacts

Les polymères présentent des propriétés élastiques qui absorbent les chocs et minimisent l’usure ultérieure, ce que les métaux ne peuvent pas faire.

Épaisseur illimitée

Contrairement au placage, les polymères peuvent être appliqués en couches de n’importe quelle épaisseur, adaptées aux besoins de réparation.

Cette méthode prolonge considérablement la durée de vie des composants et est devenue de plus en plus populaire dans les stratégies de maintenance préventive.

Diagnostic et surveillance des pannes des moteurs à réducteurs

La maintenance prédictive s’appuie sur une surveillance continue ou périodique pour détecter les signes avant-coureurs :

| Paramètre | Ce qu’il détecte |

| Analyse des vibrations | Désalignement, déséquilibre, usure des roulements |

| Analyse de l’huile | Contamination, oxydation, infiltration d’eau |

| Imagerie thermique | Composants en surchauffe |

| Surveillance du bruit | Piquage des engrenages, problèmes de lubrification |

| Capteurs de couple et de charge | Surcharge ou mauvais appariement de la charge |

En intégrant des capteurs et des outils de diagnostic intelligents, les entreprises peuvent prévenir les pannes soudaines et effectuer des réparations pendant les temps d’arrêt programmés.

Problèmes de défaillance électrique et de contrôle

Outre l’usure mécanique, les moteurs à réducteurs sont souvent affectés par des problèmes électriques ou de contrôle, en particulier lors de l’utilisation de variateurs de fréquence (VFD).

Rapport U/f incorrect

Le rapport U/f (rapport tension/fréquence) contrôle le flux du moteur :

- Trop élevé, le courant d’excitation augmente, surchargeant le moteur.

- Trop bas, et le couple devient insuffisant.

Manque de contrôle des vecteurs

Sans contrôle vectoriel, le couple à basse vitesse chute considérablement, ce qui rend difficile l’entraînement de charges dans des systèmes à forte inertie ou à résistance variable.

Onduleur sous-dimensionné

Lorsque les besoins en couple sont sous-estimés, un onduleur de petite capacité peut avoir du mal à alimenter le moteur, ce qui provoque un calage ou une surchauffe.

Mesures préventives et meilleures pratiques

Pour réduire les risques de défaillance et maximiser les performances, les pratiques suivantes sont recommandées :

Programme d’entretien régulier

- Vérifiez les niveaux d’huile tous les mois et remplacez-les selon le calendrier du fabricant d’origine.

- Inspectez régulièrement les joints pour détecter toute usure ou fuite.

- Lubrifier les roulements avec la graisse appropriée.

Adaptation de charge et protection contre les surcharges

- Sélectionnez un moteur à engrenages adapté à l’inertie de la charge et au cycle de service.

- Utilisez des relais de surcharge et des limiteurs de couple.

Utiliser des onduleurs à commande vectorielle

- Particulièrement important pour les applications à faible vitesse et à haute précision.

- Aide à maintenir le couple et à réduire l’échauffement du moteur.

Surveillance des vibrations et de l’huile

- Configurez des alertes pour les modèles inhabituels indiquant une défaillance imminente.

Installer des systèmes de refroidissement et de ventilation

- Indispensable pour les cycles de service élevés ou les environnements chauds.

Quand réparer et quand remplacer

Savoir s’il faut réparer ou remplacer un moteur réducteur défectueux est crucial pour l’efficacité opérationnelle.

| Situation | Action recommandée |

| Usure mineure des engrenages ou de l’arbre | Réparer avec des polymères |

| Roulements usés avec boîtier intact | Remplacer les roulements |

| Dents d’engrenage fissurées | Remplacer les engrenages |

| Fuite d’huile à cause d’un joint dégradé | Remplacer le joint |

| Surchauffe ou vibrations répétées | Remplacer le moteur |

| Conception du moteur obsolète ou incompatible | Remplacement complet |

Les motoréducteurs sont essentiels à de nombreuses applications industrielles, mais comme tous les systèmes mécaniques, ils sont sujets à l’usure, aux défauts d’alignement et aux incompatibilités électriques. Reconnaître les premiers signes de défaillance, mettre en œuvre des techniques de réparation modernes comme les composites polymères et adopter des entraînements à commande vectorielle peut réduire considérablement les temps d’arrêt et prolonger la durée de vie des systèmes.

En adoptant des stratégies de maintenance préventive et en prenant des décisions éclairées en matière de réparation ou de remplacement, les fabricants peuvent protéger leur investissement et garantir que les lignes de production restent efficaces et fiables.