Les moteurs électriques sont au cœur de l’automatisation moderne, alimentant des applications allant de la robotique et des convoyeurs aux drones et véhicules électriques. Cependant, les moteurs ne peuvent fonctionner isolément : ils nécessitent une électronique de précision pour contrôler leurs performances. C’est là qu’interviennent les pilotes et les contrôleurs de moteur.

Bien que souvent utilisés de manière interchangeable, ces deux composants jouent des rôles distincts mais complémentaires dans le fonctionnement du moteur. En tant que fabricant de systèmes moteurs, comprendre les différences entre les pilotes et les contrôleurs de moteur est essentiel pour une conception système optimale, l’optimisation des coûts et des performances spécifiques à l’application.

Qu’est-ce que le contrôle moteur ?

Avant d’aborder les distinctions, il est important de comprendre le concept plus large de contrôle moteur. Les moteurs nécessitent des signaux électriques régulés pour fonctionner aux vitesses, couples et directions souhaités. Ces signaux doivent être ajustés dynamiquement en fonction de la rétroaction, des conditions de charge ou d’une logique programmée.

Ce processus de contrôle est réalisé à l’aide de :

- Contrôleurs de moteur – le cerveau de l’opération

- Pilotes moteurs – le muscle qui exécute les instructions

Les deux sont essentiels dans les systèmes électromécaniques.

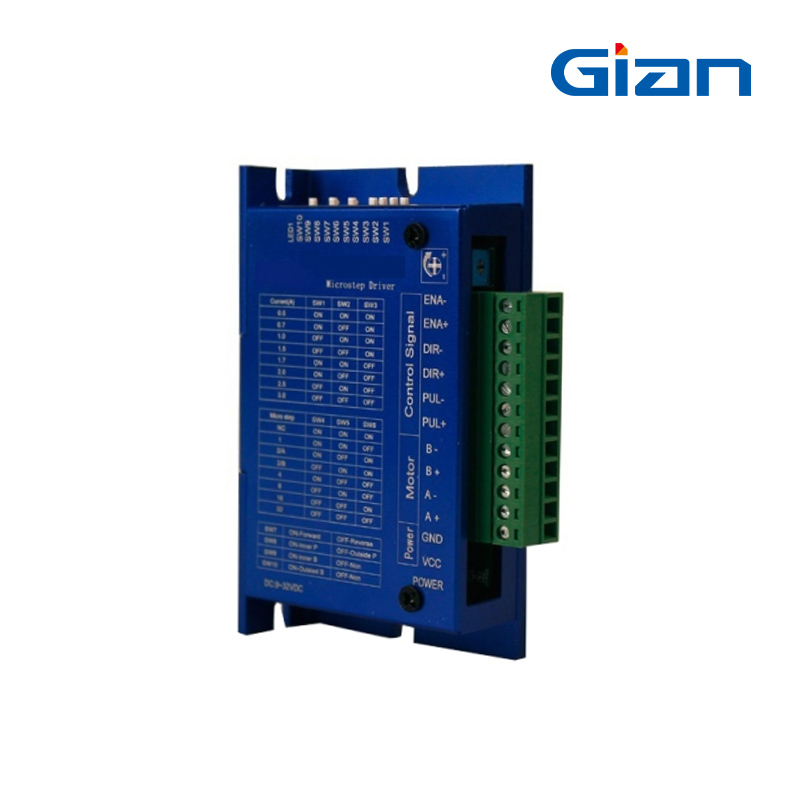

Qu’est-ce qu’un pilote de moteur ?

Un pilote de moteur est un composant matériel qui alimente le moteur en fonction des signaux de commande qu’il reçoit. Sa fonction principale est d’amplifier les signaux de faible puissance et de les convertir en sorties à courant élevé qui pilotent le moteur.

Fonctions clés :

- Amplification de tension et de courant

- Commutation de direction (par exemple, pont en H pour moteurs à courant continu)

- Commande de commutation pour moteurs pas à pas ou sans balais

- Protection thermique ou surveillance des défauts (dans les pilotes avancés)

Orienté matériel

Les pilotes de moteur sont principalement des composants de circuits électroniques qui relient les signaux de niveau logique et les phases de moteur haute puissance.

Qu’est-ce qu’un contrôleur de moteur ?

Un contrôleur de moteur est un système électronique (matériel et logiciel) qui gère la logique, la prise de décision et les algorithmes de contrôle régissant le comportement du moteur. Il traite les entrées utilisateur, les capteurs et les retours en temps réel pour produire des signaux de commande destinés au conducteur.

Fonctions clés :

- Planification du mouvement (vitesse, direction, accélération)

- Traitement du feedback (via des encodeurs, des capteurs)

- Contrôle en boucle fermée (PID, FOC)

- Communication avec les systèmes hôtes (par exemple, PLC, MCU, PC)

- Fonctions de sécurité et de diagnostic

Orienté logiciel

Les contrôleurs sont plus intelligents que les pilotes. Ils contiennent des microcontrôleurs, des micrologiciels ou une logique numérique pour ajuster dynamiquement les performances du moteur.

Principales différences entre les pilotes et les contrôleurs de moteur

| Caractéristique | Pilote de moteur | Contrôleur de moteur |

| Fonction | Livraison d’énergie et commutation | Génération d’instructions et logique système |

| Complexité | Circuit simple | Système logiciel + matériel |

| Intégration de la rétroaction | Minimale ou inexistante | Essentielle (par exemple, encodeur, courant) |

| Réglabilité | Fixe ou limitée | Hautement programmable |

| Contrôle de la position/rapidité | Non pris en charge | Fonctionnalité principale |

| Niveau d’intelligence | Faible (réactif) | Élevé (adaptatif et prédictif) |

| Protocoles de communication | Rare (sauf intégré) | Courant (CAN, UART, Modbus, etc.) |

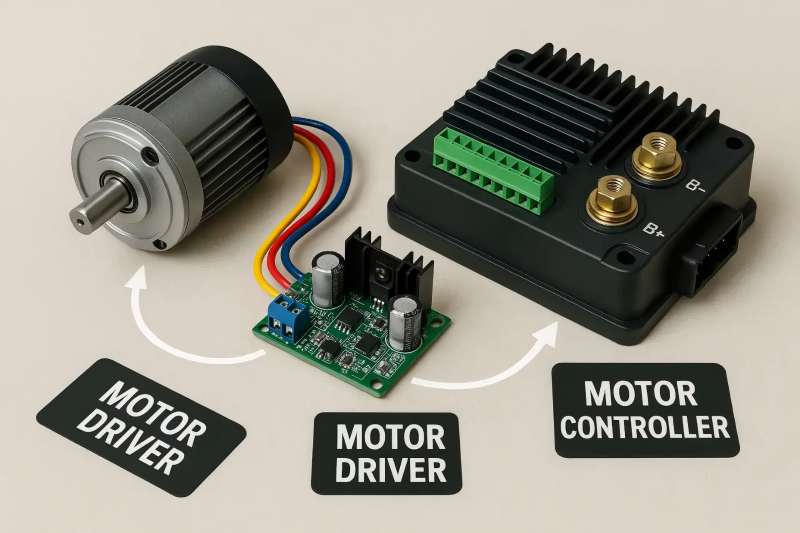

Comment les pilotes et les contrôleurs de moteur fonctionnent ensemble

Un système de contrôle de moteur typique fonctionne dans cette séquence :

- Signal d’entrée : un système hôte ou un utilisateur définit les exigences de mouvement.

- Contrôleur de moteur : calcule les algorithmes de contrôle (par exemple, PID, FOC) et génère des signaux basse tension.

- Pilote de moteur : convertit les signaux du contrôleur en formes d’onde à courant élevé.

- Moteur : exécute la commande et se déplace en conséquence.

- Boucle de rétroaction : les capteurs renvoient des informations au contrôleur pour un réglage précis.

Exemple:

Pour un moteur BLDC :

- Le contrôleur effectue un contrôle orienté champ (FOC)

- Le driver délivre des impulsions triphasées

- L’encodeur signale la position du rotor

- Le contrôleur ajuste le signal PWM en conséquence

Types de contrôleurs de moteur

| Type de contrôleur | Description | Moteurs typiques |

| Contrôleurs à boucle ouverte | Pas de rétroaction, contrôle simple | Moteurs pas à pas |

| Contrôleurs à boucle fermée | Utilise la rétroaction pour un ajustement dynamique | Servo, BLDC, PMSM |

| Contrôleurs embarqués | Firmware et microprocesseurs embarqués | Modules intégrés |

| Contrôleurs externes | Unité logique séparée, contrôle de plusieurs moteurs | Drives industriels |

Types de pilotes de moteur

| Type de conducteur | Description | Moteurs cibles |

| Conducteurs H-Bridge | Permet un courant bidirectionnel pour les moteurs DC | Moteurs DC à balais |

| Demi-pont | Conduit dans une direction par phase | BLDC, moteurs pas à pas |

| Pont complet | Alimente les deux côtés de chaque bobine de moteur | BLDC, moteurs triphasés |

| Conducteurs de porte | Contrôle les MOSFETs ou IGBTs de puissance | Systèmes haute tension |

| Conducteurs intelligents | Combine une logique de contrôle (par exemple, limite de courant) | Moteurs servo |

Comparaison entre un pilote de moteur et un contrôleur de moteur

| Aspect | Pilote de moteur | Contrôleur de moteur |

| Fonction | Convertit les signaux en puissance pour le moteur | Génère et ajuste les signaux de contrôle |

| Composants principaux | MOSFETs, BJTs, circuits H-Bridge | Microcontrôleurs, DSPs, firmware |

| Niveau de contrôle | Bas niveau, uniquement matériel | Haut niveau, logique et rétroaction |

| Entrée de signal | PWM, logique HIGH/LOW | Commandes série, E/S, capteurs |

| Sortie de signal | Courants des bobines de moteur | Signaux de contrôle du conducteur |

| Capacité de communication | Minimale | Pile de protocoles complète (CAN, SPI, RS485) |

| Complexité d’intégration | Faible | Modérée à élevée |

| Coût | Moins cher | Plus élevé en raison de l’intelligence |

Cas d’utilisation basés sur les applications

Cas 1 : Petit robot de loisir (moteur à courant continu à balais)

- Pilote de moteur : pont en H L298N

- Contrôleur de moteur : Arduino UNO avec code PID

- Rôle : Arduino envoie un PWM au L298N → Le L298N pilote le moteur

Cas 2 : Système d’asservissement industriel

- Moteur : servomoteur à courant alternatif avec encodeur

- Contrôleur : Contrôleur servo dédié (par exemple, Siemens, Delta)

- Pilote : Onduleur haute puissance avec protection thermique

- Rôle : Le contrôleur calcule le couple et la vitesse → Le pilote fournit le courant de phase

Cas 3 : Drone (moteur BLDC)

- Pilote : ESC (contrôleur de vitesse électronique, agit comme pilote)

- Contrôleur : contrôleur de vol (par exemple, Pixhawk)

- Intégration : Contrôle en temps réel des hélices avec retour gyroscopique

Point de vue du fabricant sur l’intégration et la conception

En tant que fabricant de systèmes moteurs, vous devez prendre en compte :

- Personnalisé ou standard : faut-il concevoir un pilote propriétaire ou utiliser des circuits intégrés disponibles sur le marché comme DRV8880 ou TMC2209.

- Modules intégrés : Tendance croissante à l’intégration du pilote et du contrôleur dans une seule unité pour un gain de place et une fiabilité accrue.

- Conception thermique : les pilotes d’alimentation nécessitent des dissipateurs thermiques, des circuits imprimés ou des boîtiers MOSFET appropriés.

- Développement du micrologiciel : les contrôleurs de moteur personnalisés nécessitent souvent des mois de réglage, de conception d’algorithmes et de tests de conformité.

Exemple : un servomoteur intégré comprend à la fois le contrôleur et le pilote dans un seul boîtier, idéal pour les AGV et les systèmes CNC.

Considérations clés pour la sélection des pilotes et des contrôleurs

| Critères | Questions à poser |

| Type de moteur | Moteur à balais, BLDC, pas à pas, PMSM ? |

| Spécifications de tension et de courant | Quelles sont les demandes en énergie de votre moteur ? |

| Exigences de contrôle | Avez-vous besoin de contrôle de vitesse, de couple ou de position ? |

| Type de rétroaction | Encodeur, capteur Hall, sans capteur ? |

| Protocole de communication | A-t-il besoin d’une interface CANopen, Modbus ou USB ? |

| Espace et facteur de forme | Unités intégrées ou séparées ? |

| Contraintes de coût | Le budget ou les performances sont-ils plus importants ? |

| Sécurité et protection | Des fonctionnalités telles que OVP, OTP ou détection de blocage sont-elles nécessaires ? |

Bien que les pilotes et les contrôleurs de moteur soient parfois confondus, leurs rôles sont très différents dans un système électromécanique. Les pilotes se concentrent sur la fourniture de puissance, agissant comme amplificateurs de signaux, tandis que les contrôleurs sont responsables du contrôle intelligent, de la génération de signaux et du traitement des retours.

En pratique, ils travaillent main dans la main : l’un commande, l’autre exécute. En tant que fabricant, le choix de la bonne combinaison dépend de la complexité de votre application, de ses exigences de performance, de ses contraintes de coût et de ses besoins d’intégration.

Comprendre cette distinction aide les ingénieurs à concevoir des systèmes de contrôle de mouvement plus robustes, plus efficaces et plus rentables, que ce soit pour l’automatisation industrielle, la robotique, les véhicules électriques ou les appareils domestiques intelligents.

Besoin d’aide pour choisir ou concevoir la solution de contrôle moteur idéale pour votre produit ? En tant que fabricant de systèmes moteurs de confiance, nous proposons des contrôleurs de moteur sur mesure, des solutions de pilotage intégrées et des conseils techniques adaptés à vos spécifications.

Faites-nous part de votre type de moteur, de votre application et de vos objectifs de performance, et nous vous aiderons à le construire correctement.