Les moteurs à courant continu sans balais (BLDC) ont révolutionné les systèmes de mouvement électrique dans de nombreux secteurs, des drones à la robotique en passant par les véhicules électriques et l’automatisation industrielle, grâce à leur efficacité, leur longévité et leur fiabilité. Cependant, une question récurrente se pose : un moteur BLDC peut-il fonctionner sans contrôleur ?

La réponse courte est non, ni efficace ni sûre. Mais pour bien comprendre pourquoi, il est nécessaire d’explorer le fonctionnement des moteurs BLDC, le rôle du contrôleur, ce qui se passe sans contrôleur et les solutions de contournement pour des cas d’utilisation spécifiques.

Qu’est-ce qu’un moteur à courant continu sans balais ?

Un moteur à courant continu sans balais est un moteur synchrone fonctionnant en courant continu (CC) sans balais ni commutateur mécanique. Au lieu d’utiliser des contacts physiques, il s’appuie sur une communication électronique pour alimenter séquentiellement les enroulements du stator en fonction de la position du rotor.

Composants clés d’un moteur BLDC :

| Composant | Description |

| Stator | Génère un champ magnétique rotatif à l’aide de bobines de cuivre internes. |

| Rotor | Généralement fabriqué à partir de matériaux magnétiques permanents de haute résistance. |

| Capteurs Hall | Détectent la position du rotor (dans les moteurs BLDC avec capteurs). |

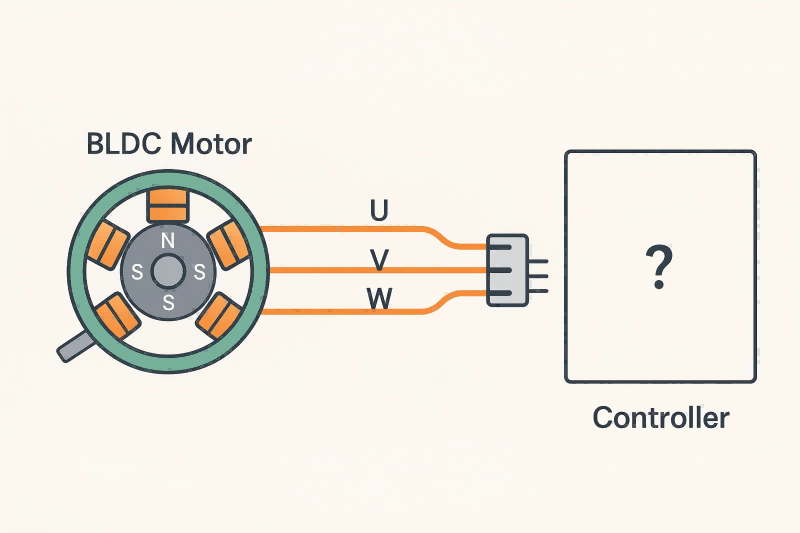

Le rôle d’un contrôleur de moteur BLDC

Un contrôleur BLDC est le cerveau du système, permettant au moteur de tourner correctement en :

- Interprétation de la position du rotor (via des capteurs ou des algorithmes sans capteur)

- Génération de signaux de synchronisation précis (commutation)

- Commutation de l’alimentation vers les bobines appropriées à l’aide de transistors ou de MOSFET

- Réglage des fonctions de vitesse, de couple, de direction et de freinage

Sans ce contrôleur, un moteur BLDC ne reçoit pas la synchronisation de phase correcte, ce qui entraîne soit une inactivité complète, soit un comportement erratique et dangereux.

Pourquoi les moteurs BLDC ne fonctionnent-ils pas sans contrôleur ?

Aucune commutation intégrée

Contrairement aux moteurs à courant continu à balais qui utilisent un commutateur mécanique et des balais pour commuter le courant entre les enroulements, les moteurs BLDC s’appuient sur une électronique externe pour effectuer cette tâche. Sans la commutation de phase précise assurée par un contrôleur, les bobines du stator ne sont jamais alimentées dans le bon ordre.

- Conclusion : Aucun mécanisme intégré signifie aucun mouvement sans commutation externe.

Exigences temporelles complexes

Les moteurs BLDC comportent généralement trois phases (U, V, W). Il est essentiel d’alimenter la bonne bobine au bon moment. Le contrôleur doit :

- Surveiller la position du rotor en temps réel

- Ajuster les signaux PWM en fonction de la charge et de la vitesse

- Commutez des courants élevés avec une précision de l’ordre de la microseconde

La réplication manuelle de ce processus est presque impossible sans un pilote/contrôleur spécialement conçu.

Que se passe-t-il si vous essayez ?

Voici ce que vous pourriez rencontrer si vous essayez de faire fonctionner un moteur BLDC sans contrôleur :

| Scénario | Résultat |

| Connecter le courant continu directement aux bobines | Le moteur ne tournera pas ou pourrait faire des à-coups brièvement ; la surchauffe est probable |

| Utiliser des signaux AC aléatoires | Le moteur vibre, cale ou émet du bruit — aucun mouvement utile |

| Appliquer la commutation mécanique | Impossible en raison de la construction ; contrairement aux moteurs à balais |

| Remplacer le contrôleur par des relais | Inexact, instable et inefficace (expériences DIY rares uniquement) |

Avertissement : tenter d’alimenter un moteur BLDC de cette manière peut endommager définitivement les enroulements, surchauffer le rotor et annuler les garanties.

Existe-t-il des exceptions ou des solutions de contournement ?

Bien que l’exécution d’un moteur BLDC sans contrôleur dédié ne soit généralement pas viable, il existe quelques solutions de contournement rares et à usage limité :

Commutation manuelle avec Arduino (à des fins éducatives uniquement)

Dans des environnements de laboratoire contrôlés, les microcontrôleurs comme Arduino peuvent simuler la commutation en envoyant des signaux de phase manuellement, mais cela nécessite :

- Connaître les caractéristiques électriques du moteur

- Utilisation de MOSFET haute puissance

- Écriture de code de synchronisation complexe

Inconvénient : il n’est pas évolutif, manque de fonctionnalités de protection et n’est pas sûr pour une utilisation commerciale.

Utilisation de pilotes sans capteur avec logique de contrôle intégrée

Certains circuits intégrés combinent un contrôle de base avec des fonctions de pilote, telles que :

| Composant | Fonction |

| DRV10983 | Driver de moteur BLDC sans capteur avec boucle de contrôle intégrée |

| LV8907 | Driver sans capteur avancé pour moteurs automobiles |

| MC33035 (obsolète) | Circuit intégré de contrôle de moteur de première génération |

Ces puces brouillent la frontière entre « pilote » et « contrôleur » et peuvent techniquement faire fonctionner des moteurs BLDC de manière autonome, mais elles restent des contrôleurs au sens architectural du terme.

ESC (contrôleurs de vitesse électroniques)

Largement utilisés dans les drones et les véhicules télécommandés, les ESC sont des modules compacts intégrant un contrôleur et un pilote. Ils acceptent souvent des entrées PWM, analogiques ou série et servent essentiellement de contrôleur pour les moteurs BLDC.

Rappel : même si un module ressemble à une simple unité plug-and-play, il possède un contrôleur intégré à l’intérieur : il ne fait pas fonctionner le moteur « sans ».

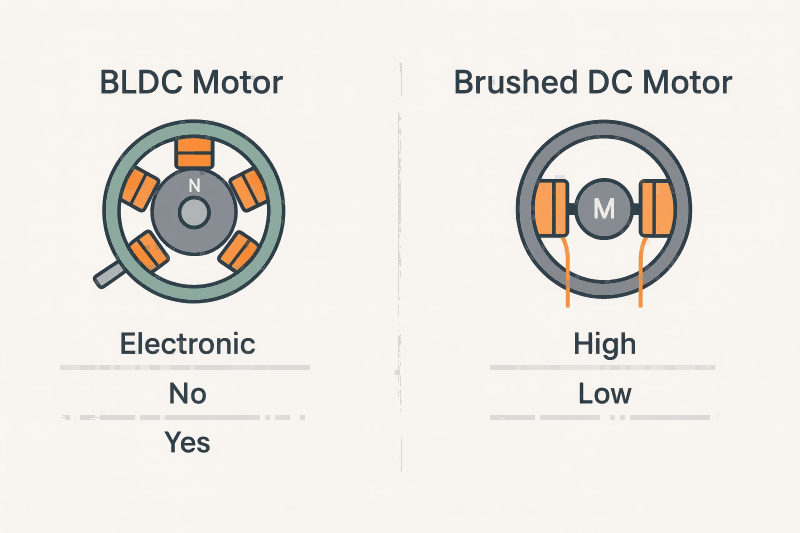

Comparaison entre moteurs BLDC et moteurs à balais

Pour comprendre la nécessité d’un contrôleur, comparez les moteurs BLDC avec les moteurs à courant continu à balais :

| Caractéristique | Moteur à balais | Moteur DC sans balais |

| Type de commutation | Mécanique (balais et collecteur) | Électronique (contrôleur externe) |

| Peut fonctionner sans contrôle ? | Oui (alimentation en courant continu direct) | Non |

| Efficacité | Modérée | Élevée |

| Entretien | Nécessite un entretien fréquent | Entretien faible |

| Durée de vie | Plus courte (usure des balais) | Plus longue |

En résumé : seuls les moteurs à balais peuvent fonctionner en courant direct grâce à leur système d’auto-commutation.

L’importance des contrôleurs de moteur dans les applications réelles

Examinons les systèmes réels dans lesquels les contrôleurs sont obligatoires :

| Application | Pourquoi le contrôleur est essentiel |

| Drones | Fournit un commutation à haute vitesse, contrôle de l’accélérateur et freinage |

| Véhicules électriques | Contrôle le couple, le freinage régénératif, la modulation de la vitesse |

| Ventilateurs industriels | Assure un démarrage en douceur, une protection contre les pannes, une utilisation efficace de l’énergie |

| Machines CNC | Maintient la précision positionnelle, gère la rétroaction de charge |

| Dispositifs médicaux | Fournit un contrôle précis de la vitesse, des caractéristiques de sécurité, et la gestion des erreurs |

Aucun système de qualité professionnelle ne pourrait faire fonctionner un moteur BLDC sans un contrôleur intelligent.

Préoccupations en matière de sécurité et d’efficacité sans contrôleur

Essayer de faire fonctionner un moteur BLDC sans contrôleur conduit à :

- Surchauffe : les bobines bloquées ou ratées accumulent une chaleur excessive

- Fonctionnement instable : vitesse irrégulière, vibrations et faible couple

- Dommages électriques : un flux de courant incontrôlé peut détruire les enroulements

- Pas de rétroaction ni de protection : pas de limite de courant, de contrôle de température ou de détection de court-circuit

Ce que fournit un contrôleur BLDC approprié

| Caractéristique | Fonction |

| Algorithme de commutation | Gère le commutateur de phase |

| Contrôle de la vitesse | Régule la vitesse du moteur via PWM ou contrôle de tension |

| Limitation de courant | Empêche la surchauffe sous charge |

| Rétroaction de position (optionnel) | Permet le contrôle en boucle fermée en utilisant des encodeurs ou des capteurs Hall |

| Freinage et inversion | Implémente le freinage régénératif ou électronique |

| Interface de communication | Accepte l’entrée via PWM, UART, CAN, SPI ou signaux analogiques |

Recommandation du GIAN

En tant que fabricant de moteurs BLDC, nous recommandons fortement de ne jamais utiliser un moteur BLDC sans contrôleur dédié. Utilisez plutôt l’une des solutions suivantes :

- Modules contrôleur-pilote intégrés pour applications compactes

- ESC intelligents pour drones et mobilité électrique

- Contrôleurs industriels avancés pour des performances de niveau servo

- Contrôleurs de micrologiciel personnalisés (par exemple, STM32 basé sur FOC) pour la robotique et l’automatisation

Ils garantissent une efficacité, une durabilité et une sécurité maximales.

Alors, peut-on faire fonctionner un moteur à courant continu sans balais sans contrôleur ? Techniquement, non. En pratique, absolument pas.

Bien qu’il soit théoriquement possible de créer des solutions de contournement rudimentaires en laboratoire, un fonctionnement réel sans contrôleur entraînera des résultats inefficaces, dangereux et souvent destructeurs. Le contrôleur n’est pas facultatif : il est essentiel pour exploiter la puissance et la précision qui font la popularité des moteurs BLDC.

En tant que fabricant de confiance de moteurs BLDC hautes performances et de systèmes de mouvement intégrés, nous proposons non seulement des moteurs, mais également des solutions de contrôleur et de pilote adaptées à votre application, que ce soit dans la robotique, les véhicules électriques ou les appareils intelligents.

Besoin de conseils pour choisir la combinaison idéale de moteur BLDC et de contrôleur ? Contactez-nous pour une consultation d’experts et des solutions OEM.