Le moteur CC sans balais, communément appelé moteur CC sans balaisMoteur BLDCLes moteurs BLDC ont révolutionné la conversion de l’énergie électrique en mouvement. Contrairement aux moteurs à balais traditionnels qui reposent sur une commutation mécanique, les moteurs BLDC utilisent une commande électronique pour un fonctionnement plus fluide, un rendement supérieur et une durée de vie accrue.

Vous trouverez des moteurs BLDC dans tout, devéhicules électriques (VE) et drones à systèmes d’automatisation industrielle et appareils électroménagersLeur combinaison unique de taille compacte, de rapport couple/poids élevé et de contrôlabilité précise en fait le choix privilégié des ingénieurs recherchant performance et fiabilité.

Principe de fonctionnement de base des moteurs BLDC

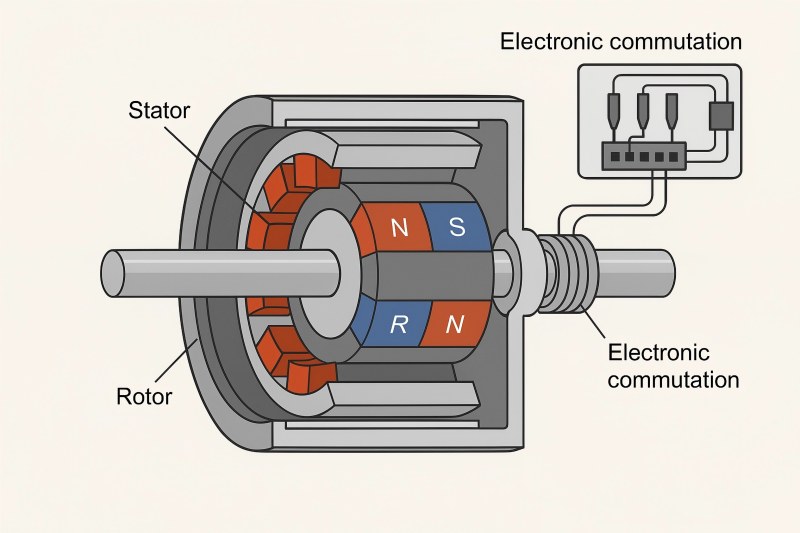

En substance, un moteur BLDC fonctionne surprincipes électromagnétiquesLe courant circulant dans les enroulements du stator crée une force magnétique qui entraîne la rotation du rotor.

Les moteurs BLDC alimentent électroniquement les bobines, en se synchronisant avec le mouvement du rotor. Ce processus est connu sous le nom decommutation électronique, élimine la friction et l’usure associées aux brosses, permettant des vitesses plus élevées et un entretien réduit.

Le fonctionnement du BLDC peut être considéré comme unsystème de moteur synchrone—le rotor suit le champ magnétique tournant produit par le stator à la même fréquence.

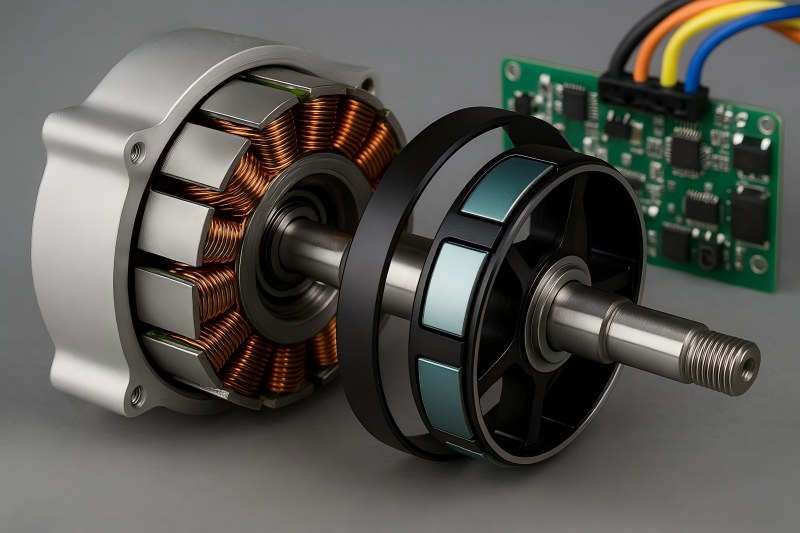

Anatomie d’un moteur BLDC

La structure d’un moteur BLDC est d’une simplicité élégante, tout en étant d’une ingénierie de précision. Il se compose principalement de :

- Stator – la partie fixe, portant des enroulements qui génèrent le champ magnétique tournant.

- Rotor – la partie rotative, contenant des aimants permanents.

- Arbre – transmet la puissance mécanique de sortie.

- Capteurs – Utilise des capteurs à effet Hall pour détecter la position du rotor.

- Contrôleur (ESC) – gère la distribution de puissance et la synchronisation des enroulements.

- Roulements et logement – assurent une rotation fluide et silencieuse et une protection contre les facteurs environnementaux.

De manière générale, les moteurs BLDC sont classés en deux types structurels :rotor interne et rotor extérieurLes moteurs à rotor interne sont courants dans les applications à grande vitesse et faible couple, tandis que les moteurs à rotor externe sont préférés pour les systèmes compacts à couple élevé, tels que les moteurs de drones.

Le stator : le générateur de champ magnétique stationnaire

Le stator est l’élément moteur qui crée le champ magnétique tournant entraînant le rotor. Il utilise des tôles d’acier laminées pour minimiser les pertes par courants de Foucault et améliorer le rendement. Ces tôles sont rainurées pour accueillir des enroulements de cuivre, alimentés selon une séquence contrôlée par le circuit électronique.

Les enroulements du stator peuvent être disposés en configurations trapézoïdales ou sinusoïdales, selon la méthode de commande utilisée.

| Type d’enroulement | Forme du champ magnétique | Type de contrôle | Exemple d’application |

| Trapézoïdal | Force contre-électromotrice trapézoïdale | commutation en 6 étapes | Ventilateurs, pompes, entraînements simples |

| sinusoïdal | Force contre-électromotrice sinusoïdale lisse | Commande vectorielle (FOC) | Véhicules électriques, robotique, entraînements de précision |

La conception de base du stator influence directement l’ondulation du couple, le niveau de bruit et le rendement.

Les stators BLDC modernes sont optimisés à l’aide de l’analyse par éléments finis (FEA) pour obtenir des pertes minimales dans le noyau et un flux magnétique uniforme.

Les méthodes de fabrication avancées, telles que la découpe laser et l’emboutissage progressif, garantissent des tolérances serrées et des bords de stratification lisses, ce qui améliore les performances d’isolation et réduit les vibrations.

Un refroidissement efficace (par air pulsé, refroidissement liquide ou dissipateurs thermiques intégrés) est également essentiel, car les stators gèrent un flux de courant continu, ce qui peut entraîner une accumulation de chaleur pendant le fonctionnement.

Le rotor : le suiveur de champ magnétique rotatif

Les aimants du rotor interagissent avec le champ tournant du stator. Sa conception détermine la densité de couple, l’inertie et la réponse dynamique du moteur.

Les rotors peuvent être classés selon l’emplacement des aimants :

Aimant permanent monté en surface (SPM)Ces rotors comportent des aimants placés sur la surface extérieure du noyau. Simples et économiques, ils conviennent aux petits moteurs et aux applications à couple faible à moyen.

Aimant permanent intérieur (IPM)Les rotors intègrent des aimants dans leur noyau. Ils offrent une robustesse mécanique accrue, une meilleure capacité d’affaiblissement du flux magnétique et un rendement élevé à haute vitesse, ce qui les rend idéaux pour les véhicules électriques et les applications industrielles.

Impact du nombre de poteaux

Augmenter le nombre de pôles magnétiques accroît le couple mais réduit la vitesse. Inversement, un nombre réduit de pôles permet d’atteindre des régimes plus élevés mais un couple plus faible. Les ingénieurs optimisent ces paramètres en fonction des exigences de l’application.

Équilibre et stabilité mécaniques

Le rotor est équilibré afin de réduire les vibrations à haute vitesse. Des matériaux tels que des arbres en acier à haute résistance et des supports d’aimants collés à l’époxy garantissent l’intégrité structurelle du rotor sous l’effet des forces centrifuges.

Commutation électronique : au cœur de la commande BLDC

L’une des caractéristiques déterminantes d’un moteur BLDC estcommutation électronique, qui remplace les balais mécaniques par des commutateurs à semi-conducteurs.

Dans les moteurs à balais, les balais inversent physiquement le sens du courant lorsque le rotor tourne. Dans les moteurs BLDC, des capteurs détectent la position du rotor et le contrôleur inverse le courant électroniquement, en maintenant la séquence de phases correcte.

Comment fonctionne la communication électronique

- Détection de la position du rotor – Des capteurs à effet Hall ou des algorithmes sans capteur déterminent la position exacte des aimants du rotor.

- Traitement du signal – Le contrôleur reçoit des signaux et décide quels enroulements du stator alimenter.

- Séquence de commutation – Les transistors (souvent des MOSFET ou des IGBT) s’allument/s’éteignent dans un ordre spécifique pour générer un champ magnétique rotatif.

- Contrôle par rétroaction – Une surveillance continue assure la stabilité du couple et de la vitesse.

Ce système de commutation garantit un fonctionnement fluide, rapide et à faible usure.

Contrôle par capteur à effet Hall vs. contrôle sans capteur

| Méthode | Avantages | Inconvénients |

| à base de capteurs à effet Hall | Contrôle précis à basse vitesse | Coût et complexité légèrement supérieurs |

| Contrôle sans capteur | Rentable et robuste | Démarrage difficile à vitesse nulle |

Les contrôleurs modernes intègrent souvent des algorithmes sans capteur utilisant la détection de la force contre-électromotrice ou des estimations basées sur un observateur pour un fonctionnement compact et sans entretien.

Techniques de contrôle des moteurs BLDC

La commande électronique des moteurs BLDC peut suivre plusieurs stratégies en fonction des exigences de l’application :

Contrôle en six étapes (trapézoïdal)

L’approche la plus courante et la plus simple consiste à faire commuter le courant à travers trois phases en six étapes discrètes par cycle électrique.

- Avantages :Simple, efficace et peu coûteux.

- Inconvénients :Génère des ondulations de couple et un bruit acoustique plus élevé.

Contrôle sinusoïdal

Utilise des formes d’onde de courant sinusoïdales pour produire un couple de sortie plus régulier.

- Avantages : Vibrations et niveaux de bruit minimisés.

- Inconvénients : Efficacité réduite due à des pertes de commutation plus élevées.

Commande Orientée Sur Le Flux

Une méthode de contrôle vectoriel sophistiquée qui optimise le couple et le flux indépendamment.

- Avantages : Contrôle précis de la vitesse et du couple, rendement élevé.

- Inconvénients : Nécessite un traitement complexe et des microcontrôleurs à haute vitesse.

Tableau comparatif

| Type de contrôle | Douceur du couple | Efficacité | Complexité |

| Trapézoïdal | Moyen | Haut | Faible |

| sinusoïdal | Haut | Moyen | Moyen |

| FEU | Très élevé | Très élevé | Haut |

Chaque technique trouve son créneau : la commande trapézoïdale convient aux entraînements de ventilateurs simples, tandis que la commande vectorielle domine dans les applications pour véhicules électriques et servomoteurs.

Caractéristiques et avantages en matière de performance

Les moteurs BLDC surpassent leurs homologues à balais dans presque tous les domaines :

Haute efficacité :

Sans frottement de balais, les moteurs BLDC atteignent des rendements supérieurs à 85–90 %.

Peu d’entretien :

L’absence de balais réduit l’usure et le nombre de remplacements, prolongeant ainsi la durée de vie.

Compact et léger :

Une densité de couple élevée permet de concevoir des modèles plus compacts pour une même puissance.

Contrôle précis :

La commutation électronique permet un contrôle précis de la vitesse et de la position.

Fonctionnement à grande vitesse :

Capable d’effectuer des dizaines de milliers de tours par minute sans arc électrique ni usure des balais.

Fonctionnement silencieux :

Réduit les vibrations grâce à un couple régulier.

Ces caractéristiques font des moteurs BLDC le moteur des véhicules électriques et hybrides de nouvelle génération, des bras robotisés, des systèmes de chauffage, de ventilation et de climatisation, et des instruments médicaux.

Défis courants et considérations de conception

Malgré leurs avantages, la conception et le fonctionnement des moteurs BLDC impliquent certains défis d’ingénierie :

Gestion de la chaleur

Le passage continu d’un courant dans les enroulements du stator génère de la chaleur. Les concepteurs doivent prévoir des dispositifs appropriés.systèmes de refroidissement et isolation thermiquepour éviter la démagnétisation ou la défaillance de l’isolation.

Risques de démagnétisation

Des pics de température ou de courant excessifs peuvent affaiblir les aimants permanents. Sélection deaimants à haute coercivité en terres rares(comme NdFeB ou SmCo) contribue à maintenir des performances à long terme.

Coût et complexité

Les systèmes BLDC nécessitent des composants électroniques supplémentaires (contrôleurs, capteurs et micrologiciels), ce qui augmente le coût et la complexité par rapport aux moteurs à balais.

Interférences électromagnétiques (IEM)

La commutation à haute vitesse dans les contrôleurs peut générer des interférences électromagnétiques, nécessitant des mesures de filtrage et de blindage appropriées.

Calibrage et réglage

Un alignement précis entre les capteurs et les pôles magnétiques est essentiel au bon fonctionnement ; un mauvais alignement peut provoquer des ondulations de couple ou une perte de synchronisation.

Applications des moteurs BLDC

La polyvalence des moteurs BLDC leur permet d’alimenter un large éventail de secteurs industriels :

- Automobile : Direction assistée électrique, pompes à carburant, ventilateurs de climatisation et moteurs de traction pour véhicules électriques.

- Automatisation industrielle : machines CNC, convoyeurs, bras robotisés et servomécanismes.

- Aérospatiale : Actionneurs, gyroscopes et systèmes d’entraînement compacts nécessitant une fiabilité dans des conditions extrêmes.

- Électronique grand public : ventilateurs, disques durs, machines à laver et aspirateurs.

- Dispositifs médicaux : ventilateurs, prothèses et centrifugeuses de laboratoire qui exigent un contrôle silencieux et précis.

- Énergies renouvelables : Systèmes de suivi de l’inclinaison des éoliennes et des panneaux solaires.

La technologie BLDC continue de s’étendre à de nouveaux domaines, notamment les micromoteurs pour drones et les actionneurs de précision pour l’automatisation.

Le Moteur CC sans balaisCe dispositif illustre l’efficacité de l’ingénierie moderne, alliant précision magnétique, électronique intelligente et simplicité mécanique. Son stator produit des champs tournants à pertes minimales, le rotor convertit le flux magnétique en couple et la commutation électronique assure un contrôle synchronisé et sans étincelles.

Face à la demande croissante d’énergies plus propres et de systèmes de mouvement plus intelligents, les moteurs BLDC continueront de jouer un rôle moteur dans l’innovation. Grâce aux progrès réalisés dans les algorithmes sans capteur, les aimants haute température et les contrôleurs de moteur intégrés, la prochaine génération de moteurs BLDC sera encore plus compacte, intelligente et puissante.

Qu’il s’agisse de piloter une voiture électrique, un robot chirurgical ou un convoyeur d’usine, le moteur BLDC représente une fusion parfaite entre physique et contrôle numérique – une machine élégante conçue pour l’avenir.