Moteurs BLDC à rotor externeElles sont réputées pour leur rapport couple/poids élevé, leur efficacité et leur format compact, ce qui en fait le choix privilégié pour les drones, les avions radiocommandés, les skateboards électriques, la robotique et les outils industriels. Cependant, la surchauffe demeure l’un des problèmes les plus fréquents rencontrés par les utilisateurs.

La surchauffe peut réduire la durée de vie d’un moteur, dégrader les aimants, endommager les enroulements et, dans les cas les plus graves, provoquer une panne totale. En tant que fabricant, nous avons rencontré ces problèmes, liés à divers facteurs mécaniques, électriques et opérationnels. Ce guide détaille :

- Pourquoi les moteurs à rotor externe surchauffent – la physique et les mécanismes

- Causes profondes courantes – électriques, mécaniques, environnementales

- Étapes du diagnostic – comment identifier le problème

- Solutions permanentes – solutions d’ingénierie et d’exploitation

- Conseils d’entretien préventif

- Études de cas avec données

Chaleur dans les Outrunners

Les moteurs à rotor externe génèrent de la chaleur principalement par pertes électriques et magnétiques, ainsi que par frottement mécanique. Ces pertes comprennent :

- Pertes par effet Joule (pertes I²R) : Les pertes d’énergie dans les enroulements augmentent avec le carré du courant en raison de leur résistance électrique.

- Pertes fer : pertes par hystérésis magnétique et par courants de Foucault dans les tôles du stator.

- Pertes magnétiques : courants de Foucault dans les aimants permanents, en particulier à haut régime.

- Pertes mécaniques : frottement des roulements et résistance de l’air (prise d’air).

- Inefficacité du contrôleur de vitesse électronique (ESC) : Mauvaise synchronisation de la commutation ou faible efficacité générant de la chaleur qui se propage dans le moteur.

Lorsque ces sources de chaleur dépassent la capacité du moteur à dissiper l’énergie thermique par conduction, convection et rayonnement, la température augmente, ce qui entraîne une surchauffe.

Causes profondes de la surchauffe des moteurs à turbine à course longue

Nous les regroupons en catégories électriques, mécaniques et environnementales.

Causes électriques

Consommation de surintensité

- Le moteur consomme plus de courant que son courant nominal en continu.

- Fréquent sur les drones à hélices surdimensionnées ou avec des ESC sous-dimensionnés.

Couple de charge excessif

- Les charges utiles importantes ou la résistance mécanique obligent le contrôleur de vitesse électronique (ESC) à fournir un courant plus élevé.

Mauvaise synchronisation de l’ESC

- Un calage de commutation incorrect entraîne un transfert de puissance incomplet et des pertes par effet Joule plus importantes.

Fonctionnement ESC à faible rendement

- L’utilisation de contrôleurs à modulation de largeur d’impulsion (PWM) sans réglage approprié augmente l’ondulation du courant de phase.

mauvaise configuration FOC

- En commande vectorielle, des paramètres incorrects peuvent augmenter inutilement le courant Iq.

Causes mécaniques

Dimensionnement incorrect de l’hélice

- Les hélices plus grandes ou à pas plus élevé créent une charge excessive.

Usure des roulements

- Augmente le frottement mécanique et la production de chaleur.

Déséquilibre du rotor

- Provoque des vibrations et une charge inégale sur les roulements.

Ventilation obstruée

- Les moteurs à rotor externe utilisent la rotation du rotor pour faire circuler l’air ; les obstructions entravent le refroidissement.

Causes environnementales

température ambiante élevée

- Un gradient de température plus faible entre le moteur et l’air réduit la vitesse de refroidissement.

Changements d’altitude

- La plus faible densité de l’air en haute altitude réduit l’efficacité du refroidissement.

Installations fermées

- Les moteurs montés dans des châssis fermés sans ventilation surchauffent plus rapidement.

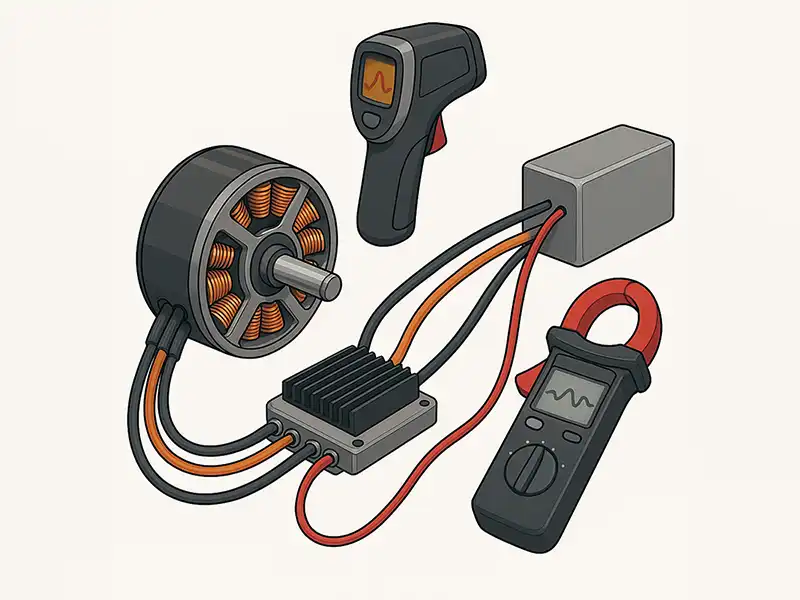

Étapes de diagnostic de la surchauffe

Étape 1 : Mesurer la consommation de courant

Utilisez un wattmètre ou la télémétrie du contrôleur de vitesse électronique (ESC) pour comparer la consommation de courant réelle à l’intensité nominale continue du moteur.

Surintensité aux points d’accélération prévus due à une charge ou à des problèmes de contrôleur de vitesse électronique (ESC).

Étape 2 : Vérifier la température du moteur

Utilisez un thermomètre infrarouge ou des thermocouples.

Plage de sécurité : La plupart des moteurs brushless supportent une température d’enroulement de 80 à 100 °C avant que l’isolation ne soit endommagée.

Si les aimants dépassent 80 °C (qualités néodyme N35–N52), risque de démagnétisation.

Étape 3 : Inspection des composants mécaniques

Faites tourner le rotor à la main ; une résistance indique un problème de roulement ou de friction.

Soyez attentif aux bruits de grincement ou aux sons irréguliers.

Étape 4 : Vérifier la configuration de l’ESC

Vérifiez les paramètres d’avance à l’allumage (par exemple, 5° à 15° typiques pour les moteurs BLDC).

Pour la commande vectorielle (FOC), vérifiez que les constantes du moteur (Kv, nombre de paires de pôles, résistance, inductance) sont correctes.

Étape 5 : Évaluation de l’hélice et de la charge

Comparez la taille de l’hélice au tableau de charge recommandé par le fabricant.

Faites un essai avec une hélice plus petite pour voir si la chaleur diminue.

Étape 6 : Vérifier le débit d’air

Vérifiez si le rotor n’est pas obstrué et si l’air peut circuler.

Tableau des causes profondes et des solutions

| Cause première | Symptôme | Réparer |

| Surcharge de l’hélice / surcharge excessive | Courant élevé à accélération modérée | Réduisez la taille ou le pas de l’hélice. |

| Le timing de l’ESC est trop haut/bas. | Le moteur chauffe même à faible charge. | Ajuster le timing dans le firmware de l’ESC |

| Usure des roulements | Bruit de grincement, courant à vide plus élevé | Remplacer les roulements |

| Déséquilibre du rotor | Vibrations, chauffage irrégulier | Rotor d’équilibrage avec poids |

| Mauvaise ventilation | Élévation de température dans l’air immobile | Améliorer la circulation de l’air, ajouter des conduits |

| Température ambiante élevée | Surchauffe plus rapidement à l’extérieur | Limiter l’accélération ou améliorer le refroidissement |

| Paramètres FOC incorrects | Courant de phase plus élevé que prévu | Calibrer les constantes du moteur |

Solutions permanentes

Optimisation de la charge

- Utilisez les tableaux de poussée/courant du fabricant pour adapter la taille de l’hélice et la tension de la batterie.

- Évitez de trop caler le support, surtout par temps chaud.

Optimisation ESC

- Passez à un contrôleur de vitesse électronique (ESC) compatible FOC pour un fonctionnement plus fluide et plus efficace.

- Réglez la fréquence PWM et l’avance à l’allumage pour le moteur spécifique.

Gestion thermique

- Ajouter des dissipateurs thermiques en aluminium à la base du moteur.

- Flux d’air de refroidissement direct sur le stator.

- Utilisez des rotors ventilés ou des conceptions de pales de ventilateur pour améliorer l’auto-refroidissement.

Maintenance mécanique

- Remplacez périodiquement les roulements par des modèles de haute qualité à faible friction.

- Équilibrer les hélices et les rotors pour minimiser les vibrations.

Dispositifs de protection électrique

- Utilisez un contrôleur de vitesse électronique (ESC) avec protection thermique et contre les surintensités.

- Ajouter une surveillance du courant en ligne pour détecter rapidement les anomalies.

Conseils d’entretien préventif

Surveillance régulière du courant

Conservez des enregistrements via la télémétrie pour repérer les tendances de l’augmentation de la consommation de courant.

Inspection des biens

Remplacez les supports fissurés ou tordus pour maintenir l’équilibre.

Lubrification des roulements

Utiliser une huile légère pour les paliers étanches toutes les 50 à 100 heures de fonctionnement.

Mises à jour du micrologiciel ESC

Les fabricants proposent souvent des améliorations au niveau du calage ou du contrôle thermique.

Essai sous charge

Après les modifications, faites tourner le moteur au régime cible pendant 2 à 3 minutes et mesurez l’élévation de température.

Données d’étude de cas

Cas 1 : Surchauffe du moteur hors-bord de course de drones

- Moteur : 2207, 2500 kV

- Hélice : 5×4,5

- Batterie : LiPo 4S (16,8 V pleine)

- Symptôme : 90 °C après 1 min à plein régime

- Diagnostic : Courant consommé de 38 A contre un courant nominal continu de 30 A

- Correction : Passage à une hélice 5×4 → Baisse du courant à 29 A → Température maximale 74 °C

Cas 2 : Moteur de moyeu pour patin électrique

- Moteur : 6374, 170 kV

- Charge : Passager lourd, pentes raides

- Symptôme : Arrêt thermique du contrôleur de vitesse électronique (ESC) après 10 minutes d’ascension

- Diagnostic : Forte demande de couple continu

- Correction : Rapport de transmission réduit pour un régime moteur plus élevé à un couple plus faible, dissipateur thermique ajouté pour le contrôleur de vitesse électronique → Pas d’arrêt automatique

Exemple de tableau des températures de fonctionnement sûres

| Classe de moteurs | Courant nominal continu | Température maximale de bobinage sécuritaire | Température maximale de l’aimant (N52) |

| 2205–2306 | 20–25 A | 100 °C | 80 °C |

| 2808–3110 | 30–40 A | 110 °C | 80 °C |

| 5010–6310 | 40–70 A | 120 °C | 80 °C |

| 6374+ | 70–120 A | 130 °C | 80 °C |

La surchauffe des moteurs BLDC à rotor externe n’est pas inévitable ; elle peut être évitée grâce à un dimensionnement, un réglage et un entretien appropriés. En comprenant l’interaction entre la charge électrique, l’état mécanique et l’efficacité du refroidissement, vous pouvez diagnostiquer les problèmes précocement et appliquer des solutions qui prolongent la durée de vie du moteur.

En tant que fabricant, nous recommandons de surdimensionner les composants pour les applications exigeantes, de choisir des contrôleurs de vitesse électroniques (ESC) dotés d’algorithmes de contrôle adaptés et de veiller à ce que la circulation d’air pour le refroidissement ne soit jamais compromise. Dans les systèmes performants tels que les drones, les voitures de course radiocommandées et les vélos électriques, ces mesures permettent non seulement de prévenir les pannes, mais aussi d’optimiser l’efficacité et l’autonomie.