Les systèmes de contrôle moteur sont essentiels au fonctionnement de nombreux appareils, des appareils grand public à l’automatisation industrielle en passant par les véhicules électriques. Dans ces systèmes, deux composants clés sont souvent évoqués : le contrôleur moteur et le pilote moteur. Bien que ces noms soient parfois utilisés de manière interchangeable, ils ont des fonctions distinctes et diffèrent considérablement en termes de coût, de complexité, d’utilité et d’applicabilité.

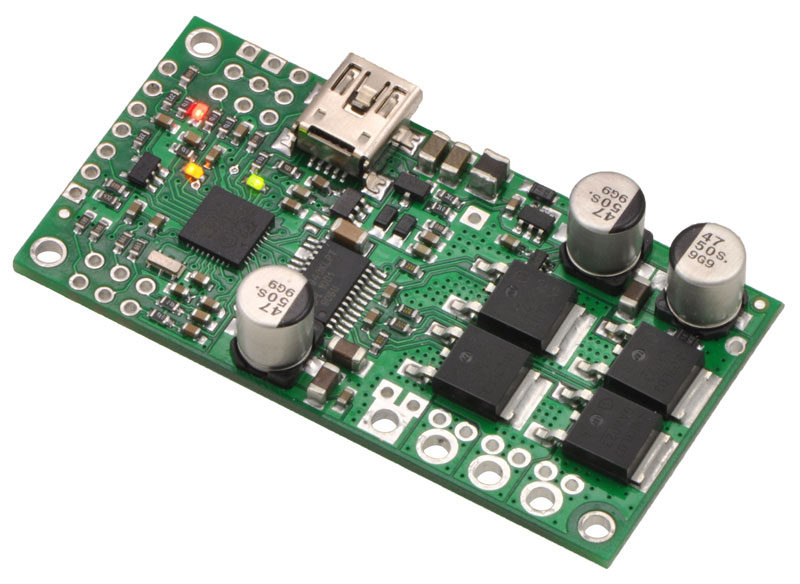

Qu’est-ce qu’un pilote de moteur ?

Un moteur et un microcontrôleur sont connectés via un dispositif électrique appelé contrôleur de moteur. Sa fonction principale est d’amplifier les signaux de commande basse consommation du microcontrôleur afin que le moteur puisse être piloté avec la tension et le courant requis. Les contrôleurs de moteur sont essentiels lorsque le système de commande ne peut pas fournir directement la puissance requise au moteur. Arshon Technology

Fonctions clés des pilotes de moteur

- Amplification des signaux PWM pour contrôler la tension du moteur

- Gestion des besoins en courant du moteur

- Permettant le contrôle avant/arrière et la modulation de vitesse

Les pilotes de moteur courants incluent le L298N, le DRV8833 et le TB6612FNG.

Types courants de pilotes de moteur

- Pilotes de pont en H : Utilisés pour contrôler la direction des moteurs à courant continu.

- Pilotes de demi-pont : Adaptés aux applications nécessitant un contrôle unidirectionnel.

- Pilotes de pont complet : Permettent le contrôle bidirectionnel des moteurs. Électronique de base

- Pilotes triphasés : Conçus pour contrôler les moteurs à courant continu sans balais (BLDC) et les moteurs pas à pas.

Pros | Cons |

|

|

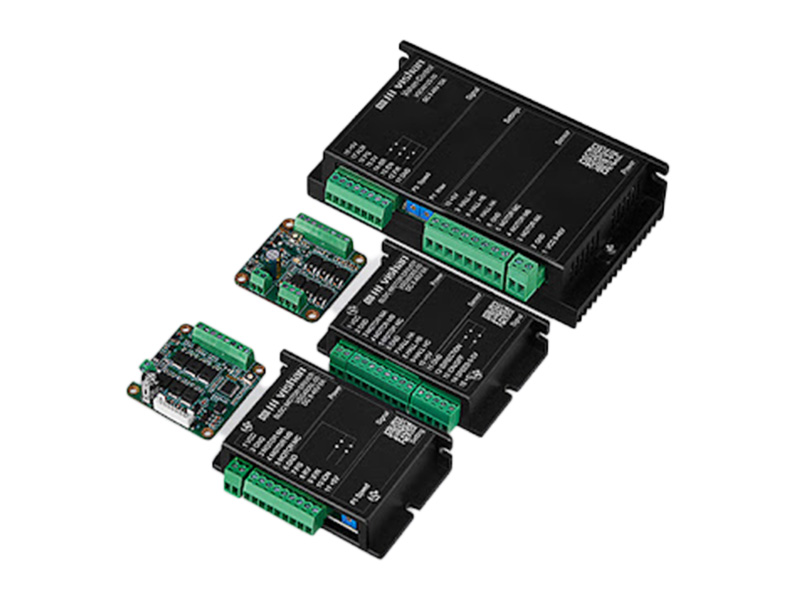

Qu’est-ce qu’un contrôleur de moteur ?

Un contrôleur de moteur, quant à lui, est un dispositif plus sophistiqué. Il pilote non seulement le moteur, mais gère également ses performances. Les contrôleurs peuvent gérer la régulation de vitesse, le contrôle du couple, les profils d’accélération et le freinage. Ils intègrent souvent des systèmes de rétroaction tels que des encodeurs ou des capteurs à effet Hall pour surveiller et ajuster le comportement du moteur en temps réel.

Les contrôleurs avancés peuvent également inclure :

- Processeurs de signaux numériques (DSP)

- Algorithmes de contrôle en boucle fermée (PID, FOC)

- Interfaces de communication (CAN, UART, Modbus)

- Fonctions de sécurité et de diagnostic

Les exemples incluent le VESC (pour les moteurs BLDC), les variateurs Siemens Sinamics et la série TLE987x d’Infineon.

Types courants de contrôleurs de moteur

- Contrôleur de moteur en boucle ouverte

- Contrôleur de moteur en boucle fermée (servocontrôleur)

- Contrôleur de moteur programmable

- Contrôleur de moteur à commande orientée champ (FOC)

Pros | Cons |

|

|

Pilote de moteur et contrôleur de moteur : aperçu comparatif

Quand choisir un pilote de moteur

Utilisez un pilote de moteur lorsque votre application :

- Nécessite un contrôle de base comme la mise en marche/arrêt du moteur, le changement de direction ou la vitesse via un simple PWM.

- Dispose d’un microcontrôleur externe ou d’un automate programmable (API) qui gère la logique et la prise de décision.

- Implique des systèmes en boucle ouverte où la rétroaction (comme celle des encodeurs ou des capteurs) n’est pas nécessaire.

- Nécessite une solution économique, légère et nécessitant un logiciel minimal.

S’applique aux systèmes de base tels que :

- Ventilateurs, pompes et petits appareils électroménagers

- Voitures miniatures ou projets de loisirs

- Imprimantes 3D d’entrée de gamme

🛠 Exemple : un pilote de pont en H utilisé avec un Arduino pour faire tourner un moteur à courant continu en marche avant/arrière à des vitesses variables à l’aide de PWM.

Quand choisir un contrôleur de moteur

Utilisez un contrôleur de moteur lorsque votre application :

- Exige un contrôle de mouvement avancé, comme une régulation précise de la vitesse, du couple ou de la position.

- Nécessite une rétroaction en boucle fermée (par exemple, un codeur, un résolveur, des capteurs à effet Hall).

- Intègre plusieurs moteurs ou axes et nécessite une synchronisation.

- Nécessite une programmabilité pour des profils tels que le mouvement trapézoïdal ou le réglage PID.

Utilisé dans des systèmes avancés tels que :

- Machines CNC

- Robots autonomes

- Automatisation industrielle

- Véhicules électriques

🛠 Exemple : un contrôleur sans balais à contrôle orienté champ (FOC) pour un bras robotique, gérant le couple et le mouvement fluide entre les articulations.

Tableau récapitulatif

| Critère | Pilote de moteur (Motor Driver) | Contrôleur de moteur (Motor Controller) |

| Gestion de la logique | Gérée par un microcontrôleur externe (MCU) | Logique et prise de décision intégrées |

| Système de rétroaction | Rarement utilisé | Fréquemment utilisé avec capteurs / encodeurs |

| Coût | Moindre | Plus élevé |

| Logiciel / Programmation | Pas nécessaire ou très limitée | Généralement requise |

| Adapté à | Tâches simples | Tâches complexes avec boucle de rétroaction |

| Exemples | Ventilateurs DC, pompes, moteurs de loisirs | Systèmes servo, CNC, robotique, véhicules électriques (VE) |

Étude de cas : Contrôle moteur BLDC

Considérons le contrôle d’un moteur à courant continu sans balais (BLDC) :

- Avec un pilote de moteur : Un microcontrôleur est nécessaire pour produire des signaux PWM déphasés. La commutation peut également être gérée manuellement en fonction des données d’entrée du capteur.

- Avec un contrôleur de moteur : Un contrôleur comme VESC gère la commutation triphasée, le contrôle du couple, les limites de sécurité et prend en charge différents modes (sans capteur, FOC, capteur Hall).

De toute évidence, le contrôleur de moteur simplifie l’intégration et améliore les performances.

Comparaison des indicateurs de performance

| Métrique | Pilote de moteur (Motor Driver) | Contrôleur de moteur (Motor Controller) |

| Plage de tension | Généralement de 5V à 48V | De 5V à 600V ou plus |

| Capacité en courant | Jusqu’à 10A | Jusqu’à 100A ou plus |

| Précision | Faible | Élevée (avec rétroaction) |

| Efficacité | Moyenne | Élevée (grâce aux algorithmes) |

| Temps de configuration | Rapide | Nécessite une configuration |

Considérations relatives au développement et au débogage

Si vous développez un produit ou un prototype, la capacité à régler la configuration de contrôle de votre moteur est cruciale.

- Les pilotes sont idéaux pour une itération rapide ou lorsqu’une personnalisation minimale du comportement est nécessaire.

- Les contrôleurs offrent des outils de débogage tels qu’une sortie série, des interfaces graphiques PC et des journaux.

Par exemple, avec un contrôleur avancé comme l’outil VESC, vous pouvez enregistrer le courant, le régime et la température et ajuster les paramètres en direct.

Composants populaires (avec exemples de prix)

| Nom | Type | Prix approximatif (USD) | Tension | Courant |

| L298N | Pilote (Driver) | 2–5 $ | 5–46 V | 2 A |

| DRV8833 | Pilote (Driver) | 3–7 $ | 2,7–10,8 V | 1,5 A |

| VESC | Contrôleur | 60–150 $ | Jusqu’à 60 V | 50 A ou plus |

| MC33035 | Contrôleur | 10–30 $ | Jusqu’à 36 V | 10 A |

Tendances de l’industrie

Les frontières entre contrôleurs et pilotes de moteur sont de plus en plus floues. Les puces intégrées modernes comme les TI DRV8353 et STSPIN32F0 combinent des pilotes FET, une logique de contrôle et une protection dans un seul boîtier.

Les tendances émergentes comprennent :

- Contrôle prédictif basé sur l’IA

- Algorithmes FOC sans capteur

- Puces tout-en-un avec BMS, MCU et contrôle

Conclusion

Le choix entre un pilote de moteur et un contrôleur de moteur dépend en fin de compte de la complexité de votre application, de vos besoins de contrôle et de votre budget.

- Utilisez un pilote de moteur si vous construisez des systèmes simples qui ne nécessitent pas de précision.

- Utilisez un contrôleur de moteur lorsque votre système requiert une fiabilité, une précision et des performances élevées.

Comprendre la distinction n’est pas seulement technique : cela influence également l’évolutivité, les performances et la fiabilité de votre produit au fil du temps. Face à la tendance vers des solutions de contrôle moteur plus intelligentes et plus intégrées, savoir quand et pourquoi choisir l’une plutôt que l’autre peut conférer un avantage certain à votre conception.