Contrairement aux moteurs à balais, les moteurs BLDC utilisent la commutation électronique, ce qui signifie que le courant est commuté par un contrôleur externe plutôt que par des balais mécaniques.

Cependant, malgré leurs avantages, les moteurs BLDC ne sont pas à l’abri de problèmes de fonctionnement. Les ingénieurs et les techniciens rencontrent fréquemment des difficultés telles que des échecs de démarrage, des vibrations excessives, une surchauffe ou une instabilité de la vitesse. Comprendre ces problèmes et savoir les diagnostiquer et les corriger est essentiel pour garantir des performances fiables et durables.

Comprendre le fonctionnement des moteurs BLDC

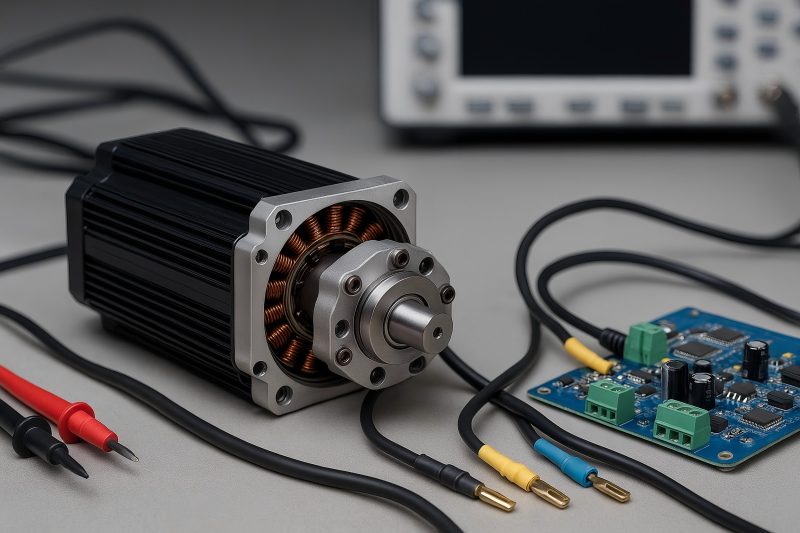

Un moteur BLDC comprend principalement trois composants essentiels :

- Stator — avec des bobines de cuivre enroulées faisant office d’électroaimants.

- Rotor — contenant des aimants permanents qui tournent sous l’effet de la force électromagnétique.

- Contrôleur électronique — qui contrôle le temps de commutation via des capteurs à effet Hall ou la détection de la force contre-électromotrice.

La commutation électronique permet aux moteurs BLDC d’atteindre un rendement supérieur et un niveau sonore réduit par rapport aux moteurs à courant continu à balais. Cependant, cette dépendance à une synchronisation et à une rétroaction précises implique également que toute variation des signaux des capteurs, du câblage ou de la logique de commande peut rapidement entraîner une dégradation des performances, voire une panne.

Le moteur ne démarre pas.

Causes courantes

- Problèmes d’alimentation électrique : une tension d’entrée insuffisante ou instable est l’une des causes les plus fréquentes d’échec au démarrage.

- Configuration incorrecte du contrôleur : si les paramètres de la broche d’activation, de l’entrée PWM ou de la séquence de démarrage sont mal configurés, le moteur risque de ne pas recevoir de commande valide.

- Capteurs à effet Hall ou lignes de signal défectueux : des capteurs endommagés ou de mauvaises connexions de câblage peuvent empêcher le contrôleur de détecter la position du rotor.

- Enroulement de phase ouvert ou en court-circuit : les défauts dans l’enroulement du stator entraînent un courant déséquilibré ou une absence de couple électromagnétique.

Étapes de dépannage

- Vérifiez la source d’alimentation : mesurez la tension d’entrée sous charge à l’aide d’un multimètre pour vous assurer qu’elle correspond aux spécifications nominales.

- Vérifier la continuité du câblage : inspecter les fils de phase (U, V, W) pour détecter tout dommage et confirmer la polarité correcte.

- Examiner le signal du capteur à effet Hall : utiliser un oscilloscope pour vérifier les signaux carrés de sortie tout en faisant tourner manuellement le rotor.

- Vérifiez les paramètres du contrôleur : assurez-vous que les broches d’activation sont actives, que la fréquence PWM est compatible et que les fonctions de protection ne sont pas déclenchées par erreur.

- Mesure de la résistance de la bobine : comparer la résistance entre les phases ; un écart important indique une défaillance de l’enroulement.

Le moteur tourne de façon irrégulière ou vibre

Causes courantes

- Erreurs de séquence de phases : lorsque l’ordre des phases du moteur et du contrôleur est incorrect, la génération de couple devient instable.

- Synchronisation de commutation incorrecte : un déphasage incorrect (avance ou retard) entraîne des ondulations de couple et des vibrations.

- Déséquilibre mécanique : des aimants de rotor desserrés ou des arbres déséquilibrés peuvent induire des vibrations périodiques.

- Capteurs défectueux : des capteurs à effet Hall mal alignés ou présentant une dérive entraînent un retour d’information incohérent.

Étapes de dépannage

- Vérifiez le câblage de phase : assurez-vous que l’ordre des phases (U-V-W) et la séquence du capteur Hall correspondent à la configuration attendue du contrôleur.

- Inspection du rotor et des roulements : Retirez le rotor et vérifiez l’absence de déséquilibre mécanique, de fissures ou d’espacement irrégulier des aimants.

- Vérifier l’alignement des capteurs : repositionner les capteurs à effet Hall de sorte que la transition de phase se produise à l’angle électrique approprié (généralement 60° ou 120°).

- Utilisez un logiciel de diagnostic : de nombreux contrôleurs fournissent des outils de surveillance des formes d’onde pour vérifier la synchronisation de la commutation.

Surchauffe pendant le fonctionnement

Causes courantes

- Surintensité ou surcharge : lorsque la charge mécanique dépasse le couple nominal, un courant excessif circule dans les enroulements, générant de la chaleur.

- Refroidissement insuffisant : l’accumulation de poussière ou une ventilation inadéquate limitent la dissipation de la chaleur.

- Inefficacité du contrôleur : une commutation PWM mal réglée peut entraîner une perte d’énergie dans les MOSFET.

- Température ambiante élevée : les sources de chaleur environnantes peuvent aggraver l’élévation de la température interne du moteur.

Étapes de dépannage

- Mesure du courant de fonctionnement : comparer la consommation de courant réelle à la valeur nominale à l’aide d’une pince ampèremétrique ; une surintensité suggère une surcharge mécanique ou une erreur de contrôle.

- Améliorer le refroidissement : assurez une circulation d’air dégagée, nettoyez les aérations ou installez un système de refroidissement forcé tel qu’un ventilateur ou une chemise de refroidissement liquide.

- Vérifiez les paramètres PWM : contrôlez la modulation du rapport cyclique et la fréquence de commutation ; optimisez pour minimiser les pertes de commutation.

- Vérifiez les roulements : le frottement des roulements usés augmente la production de chaleur même sous une charge électrique normale.

- Utiliser des capteurs thermiques : Mettre en œuvre une surveillance de la température avec des seuils d’arrêt automatique (par exemple, 120 °C pour les enroulements du stator).

Bruit ou vibration anormaux

Causes courantes

- Dégradation des roulements : Avec le temps, la lubrification des roulements se dégrade ou des contaminants pénètrent dans les chemins de roulement.

- Excentricité du rotor : Un entrefer irrégulier entre le rotor et le stator provoque un déséquilibre magnétique.

- Bruit magnétique : résultant d’une aimantation asymétrique ou d’une démagnétisation partielle.

- Résonance avec la structure de montage : les vibrations peuvent s’amplifier à des fréquences spécifiques.

Étapes de dépannage

- Contrôlez les roulements : faites tourner l’arbre à la main ; toute rugosité ou grincement indique une usure des roulements. Remplacez-les si nécessaire.

- Vérifier l’alignement mécanique : mesurer l’uniformité de l’entrefer à l’aide d’une jauge d’épaisseur.

- Analyser les spectres de vibration : utiliser un analyseur de vibrations pour identifier la fréquence dominante et la relier à des sources mécaniques ou électriques.

- Ajouter des matériaux d’amortissement : des supports en caoutchouc ou des coussinets d’isolation aident à absorber la résonance structurelle.

- Veillez à un assemblage précis : un mauvais alignement entre le carter du moteur et l’arbre de charge amplifie souvent le bruit.

Perte de couple ou fluctuation de vitesse

Causes courantes

- Démagnétisation des aimants du rotor : une température élevée ou une surintensité peuvent réduire la force magnétique.

- Déséquilibre de phase : Un dysfonctionnement d’une phase réduit le couple de sortie.

- Chute de tension : Les longs câbles ou les alimentations électriques faibles entraînent une vitesse instable.

- Dérive thermique : L’augmentation de la résistance des enroulements en cuivre réduit le couple effectif à des températures plus élevées.

Étapes de dépannage

- Mesure de la forme d’onde de la force contre-électromotrice : un écart d’amplitude entre les phases indique une dégradation de l’aimant.

- Vérifiez la stabilité de la tension d’alimentation : utilisez un oscilloscope pour surveiller l’ondulation de la tension lors des variations de charge.

- Vérifiez les connecteurs : des bornes desserrées peuvent provoquer des chutes de tension intermittentes.

- Contrôle des courants de phase : comparer à l’aide d’une sonde de courant pour confirmer l’égalité du courant dans les trois phases.

- Évaluer la conception thermique : ajouter des dissipateurs thermiques ou un système de refroidissement actif si la perte de couple est liée à la température.

Fonctionnement erratique ou instable (vibrations, inversions ou calages)

Causes courantes

- Bruit ou interférence du signal : les interférences électromagnétiques (EMI) perturbent les signaux des capteurs à effet Hall ou des codeurs.

- Bugs du firmware ou réglage PID incorrect : des paramètres de contrôle incorrects provoquent des oscillations ou des dépassements.

- Problèmes de mise à la terre et de blindage : une disposition incorrecte des câbles provoque des interférences entre l’alimentation et le signal.

- Connecteurs desserrés : des connexions intermittentes entraînent un retour d’information de position erroné.

Étapes de dépannage

- Améliorer l’intégrité du signal : utiliser des câbles à paires torsadées pour les lignes à effet Hall et mettre le blindage à la terre à une seule extrémité.

- Ajout d’une protection contre les interférences électromagnétiques : installez des perles de ferrite et des condensateurs sur les lignes électriques afin de minimiser les bruits conduits.

- Mise à jour du firmware : De nombreux disques modernes corrigent leurs problèmes de stabilité grâce à des mises à jour du firmware.

- Ajuster les paramètres de la boucle de contrôle : régler correctement les gains proportionnels, intégraux et dérivés (PID) pour équilibrer la réactivité et la stabilité.

- Isolez l’alimentation du moteur de l’alimentation logique : utilisez des chemins de mise à la terre séparés pour éviter les interférences de retour.

Maintenance préventive des moteurs BLDC

Si le dépannage permet de résoudre les problèmes existants, la maintenance préventive minimise les risques de récidive et prolonge la durée de vie du moteur.

Pratiques clés :

- Inspection de routine : Vérifier périodiquement les connecteurs, l’isolation et les fixations.

- Entretien des roulements : relubrifier ou remplacer les roulements après les intervalles d’entretien recommandés.

- Mises à jour du contrôleur : Maintenez le micrologiciel à jour pour bénéficier d’algorithmes améliorés et de fonctions de protection supplémentaires.

- Contrôle environnemental : Maintenir un environnement propre et sec ; empêcher la pénétration de poussière et d’humidité (utiliser des boîtiers à indice de protection IP si nécessaire).

- Surveillance thermique : Intégrer des capteurs NTC ou des thermistances dans les enroulements pour détecter rapidement les surchauffes.

- Tests électriques : Effectuer des tests de résistance d’isolement (Megger) et des tests de surtension pour détecter la dégradation avant la panne.

Ces mesures contribuent à maintenir un couple de sortie, une efficacité et une fiabilité constants tout au long de la durée de vie opérationnelle du moteur.

Tableau récapitulatif : Problèmes, causes et solutions

| Problème | Causes possibles | Actions de dépannage |

| Le moteur ne démarre pas. | Problème d’alimentation, capteur défectueux, enroulement ouvert | Vérifier l’alimentation, tester les capteurs à effet Hall, vérifier la continuité |

| Fonctionnement irrégulier ou vibrations | Inadéquation de phase, erreur de synchronisation, déséquilibre | Réaligner l’ordre des phases, ajuster le calage, inspecter le rotor |

| Surchauffe | Surcharge, refroidissement insuffisant, frottement | Réduire la charge, nettoyer les conduits d’aération, remplacer les roulements |

| Bruit ou vibrations | usure des roulements, excentricité | Remplacez les roulements, vérifiez l’entrefer. |

| Perte de couple ou fluctuation de vitesse | Démagnétisation, chute de tension | Tester la force contre-électromotrice, stabiliser l’alimentation |

| Mouvement erratique | EMI, micrologiciel, connexions lâches | Ajouter un blindage, mettre à jour le firmware, sécuriser les connecteurs |

Meilleures pratiques pour un fonctionnement fiable des moteurs BLDC

Pour garantir une stabilité opérationnelle à long terme, tenez compte de ces recommandations professionnelles :

Compatibilité moteur-contrôleur :

Choisissez toujours un contrôleur compatible avec les paramètres électriques du moteur : tension, courant et nombre de paires de pôles. Les configurations incompatibles figurent parmi les causes les plus fréquentes de dysfonctionnements.

Alignement précis des capteurs :

Lors du montage ou de la maintenance, vérifiez que les capteurs à effet Hall sont positionnés avec précision par rapport aux encoches du stator. Même un léger défaut d’alignement peut considérablement réduire la régularité du couple.

Couplage de charge équilibré :

Évitez le couplage direct de charges mécaniques déséquilibrées. Utilisez des accouplements flexibles pour réduire les contraintes sur l’arbre et les paliers.

Gestion des câbles :

Pour minimiser les interférences électromagnétiques, séparez les câbles d’alimentation des lignes de signal. Une mise à la terre correcte et des anneaux de ferrite améliorent la robustesse du système.

Considérations relatives à la conception thermique :

Pour les applications à couple élevé continu, intégrez des dissipateurs thermiques, un refroidissement par air forcé, voire un refroidissement liquide dans la conception afin de maintenir la température des enroulements en dessous des limites d’isolation.

Systèmes de surveillance continue :

Intégrez une surveillance en temps réel de la température, des vibrations et de la consommation électrique grâce à des capteurs IoT. La maintenance prédictive basée sur l’analyse des tendances permet d’éviter les arrêts de production coûteux.

Moteurs CC sans balaisCes appareils offrent des performances et une longévité exceptionnelles lorsqu’ils sont utilisés dans des conditions contrôlées. La plupart des problèmes de fonctionnement — du défaut de démarrage à la surchauffe ou à l’instabilité — sont dus à une mauvaise configuration électrique, un défaut d’alignement mécanique ou une gestion thermique inadéquate.

En analysant systématiquement les symptômes, en identifiant les causes profondes et en appliquant des étapes de dépannage structurées, les ingénieurs peuvent rétablir rapidement et efficacement le fonctionnement normal des moteurs. La maintenance préventive, une conception système appropriée et une surveillance continue garantissent le fonctionnement efficace et sûr des moteurs BLDC tout au long de leur durée de vie.

En définitive, le dépannage proactif ne consiste pas seulement à résoudre les problèmes, mais aussi à préserver les performances, à optimiser la productivité et à prolonger la durée de vie de vos systèmes de mouvement.