Choisir le bon motoréducteur garantit un fonctionnement fiable et efficace. Qu’il s’agisse d’automatiser des convoyeurs, d’alimenter des lignes de conditionnement ou de robotiser des systèmes robotisés, un dimensionnement approprié du motoréducteur assure le bon fonctionnement de votre système, sans surdimensionnement ni risque de panne prématurée.

Pourquoi le dimensionnement des motoréducteurs est important

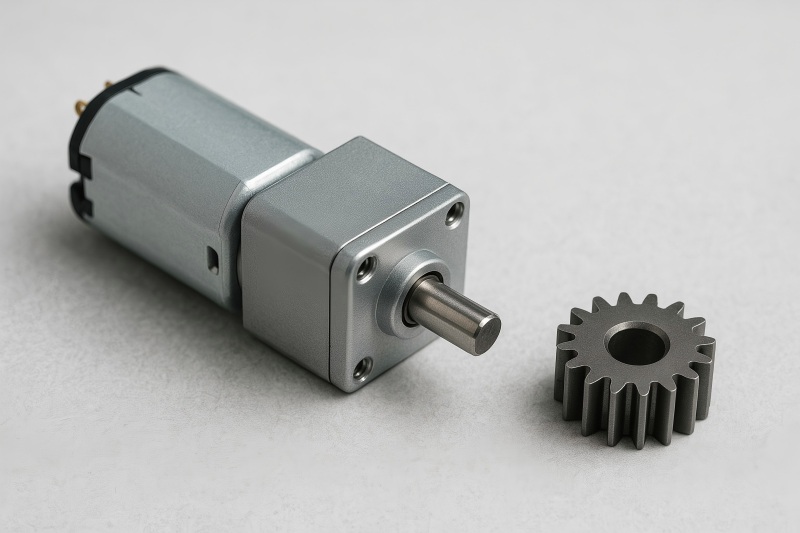

Les motoréducteurs associent un moteur électrique à un réducteur, augmentant ainsi le couple et réduisant la vitesse. Un dimensionnement incorrect risque d’entraîner une inefficacité, des dommages ou une panne.

- Les moteurs sous-dimensionnés surchauffent, cale ou s’usent prématurément.

- Les moteurs surdimensionnés gaspillent de l’énergie, coûtent plus cher et occupent un espace inutile.

- Un dimensionnement incorrect peut entraîner un contrôle de mouvement imprécis, des contraintes mécaniques ou des arrêts de production.

Pour les fabricants, un dimensionnement approprié n’est pas seulement une tâche technique, c’est aussi une décision commerciale qui influe sur la productivité, la consommation d’énergie, les coûts de maintenance et la durée de vie des équipements.

Comprendre les principes de base des motoréducteurs

Avant de nous pencher sur le dimensionnement, passons en revue les trois paramètres principaux :

Couple

Le couple est la force de rotation qu’un moteur fournit pour entraîner une charge. Dans les motoréducteurs, le couple est amplifié par réduction, ce qui permet à un moteur plus petit de déplacer des charges plus lourdes à des vitesses plus basses.

Vitesse

La vitesse fait référence à la vitesse de rotation de sortie après réduction par engrenage. Les réducteurs réduisent la vitesse du moteur pour l’adapter aux exigences de l’application, comme la vitesse linéaire d’un convoyeur ou la vitesse de rotation d’un tambour.

Pouvoir

La puissance représente le taux de travail effectué, ou la quantité d’énergie mécanique que le moteur peut fournir. Elle lie le couple et la vitesse, et s’exprime généralement en watts ou en chevaux-vapeur.

Comprendre l’équilibre entre ces trois paramètres vous aide à définir la plage de fonctionnement que votre motoréducteur doit respecter.

Processus de dimensionnement des motoréducteurs étape par étape

Étape 1 : Définir les exigences de l’application

Commencez par décrire précisément la tâche mécanique que le motoréducteur effectuera :

- Type de mouvement : linéaire, rotationnel, par à-coups ou continu

- Caractéristiques de la charge : charges d’impact constantes, fluctuantes ou soudaines

- Vitesse souhaitée : vitesse du convoyeur, vitesse de rotation d’un arbre ou temps de déplacement d’un mécanisme

- Cycle de service : Fréquence de démarrage/arrêt du moteur et durée de fonctionnement par cycle

- Environnement d’exploitation : température, humidité, propreté ou atmosphères explosives

La définition claire de ces paramètres garantit que le moteur sélectionné peut supporter des conditions de fonctionnement réelles, et non pas seulement des scénarios de laboratoire idéaux.

Étape 2 : Déterminer le couple de charge

Le couple dépend du type de charge et de la configuration mécanique :

- Bandes transporteuses : le couple dépend de la tension de la bande, du frottement et du poids des marchandises transportées.

- Mécanismes de levage : le couple est lié au poids et au rayon des poulies ou des tambours.

- Machines tournantes : le couple provient de la résistance des engrenages, des rouleaux ou des équipements fixés.

Par exemple, dans les applications de convoyage, il faut tenir compte du couple de démarrage (pour vaincre le frottement statique) et du couple de fonctionnement (pour maintenir un mouvement régulier). Cela garantit un démarrage en douceur du moteur sous charge.

Étape 3 : Calculer la vitesse de sortie requise

Ensuite, identifiez la vitesse de fonctionnement de l’équipement entraîné. Elle est généralement exprimée en tr/min ou en vitesse linéaire (m/min). Exemples :

- Vitesse du tapis roulant : 20 m/min

- Rotation du tambour : 30 tr/min

- Indexation de la ligne de conditionnement : 1 cycle toutes les 2 secondes

Une fois la vitesse de sortie requise connue, il est possible de déterminer la vitesse du moteur et le rapport de réduction. La plupart des moteurs électriques fonctionnent à vitesse fixe (par exemple, 1 400 tr/min pour les moteurs à courant alternatif à 4 pôles) ; le réducteur sert donc à abaisser cette vitesse à la vitesse de sortie souhaitée.

Étape 4 : Sélectionner un rapport de transmission approprié

Le rapport de transmission détermine comment la vitesse du moteur est réduite et le couple augmenté :

- Rapports de transmission élevés → Vitesse de sortie plus faible, couple plus élevé

- Rapports de transmission faibles → Vitesse de sortie plus élevée, couple plus faible

Choisir le bon rapport permet au moteur de fonctionner près de sa plage de vitesse optimale, ce qui améliore son efficacité et sa durée de vie.

Par exemple, pour obtenir une vitesse de 35 tr/min à partir d’un moteur tournant à 1 400 tr/min, il vous faudrait un rapport de transmission de 40:1.

Étape 5 : Vérifier les besoins en puissance du moteur

Une fois le couple et la vitesse définis, calculez la puissance moteur requise. Bien qu’il existe des formules, les fabricants fournissent souvent des tableaux de sélection ou des logiciels permettant de saisir le couple et la vitesse afin de trouver la puissance moteur recommandée.

Considérez ce qui suit :

- Fonctionnement continu vs intermittent

- Pertes d’efficacité dans les boîtes de vitesses (généralement 85 à 95 %)

- Coefficients de sécurité pour tenir compte des variations de charge inattendues

Il est recommandé d’ajouter une marge de sécurité, généralement de 10 à 30 %, afin d’éviter de faire fonctionner le moteur en continu à sa capacité maximale.

Étape 6 : Prendre en compte le cycle de service et les limites thermiques

moteurs à engrenagesLe fonctionnement du moteur génère de la chaleur. Les démarrages et arrêts fréquents, ainsi que les cycles longs, rendent sa capacité thermique critique.

- S1 (Service continu) : Le moteur fonctionne en continu à charge constante.

- S2 (Service de courte durée) : Fonctionne brièvement, puis refroidit avant d’être réutilisé.

- S3 (Service intermittent) : Cycles de la moto entre fonctionnement et repos.

Assurez-vous que le moteur choisi puisse dissiper la chaleur en fonction de son cycle de fonctionnement. Les moteurs surdimensionnés peuvent chauffer moins mais gaspiller de l’énergie, tandis que les moteurs sous-dimensionnés peuvent surchauffer rapidement.

Étape 7 : Vérifier la résistance et le facteur de service de la boîte de vitesses

La boîte de vitesses doit résister aux couples et aux chocs. Les fabricants spécifient :

- Couple nominal : Couple continu que la boîte de vitesses peut transmettre

- Couple de pointe : Couple de courte durée lors du démarrage ou en cas de surcharge

- Facteur de service : Multiplicateur permettant de tenir compte des variations de charge (par exemple, charge légère, moyenne, lourde)

Par exemple, une ligne d’emballage à mouvement fluide pourrait utiliser un facteur de service de 1,0 à 1,2, tandis qu’un concasseur de roches ou un agitateur pourrait nécessiter 1,5 ou plus.

Étape 8 : Tenir compte du montage et de l’intégration

Enfin, il faut examiner comment le motoréducteur s’intégrera mécaniquement :

- Orientation de l’arbre : en ligne, à angle droit ou parallèle

- Montage : sur pied, bride ou arbre

- Contraintes d’espace : les motoréducteurs peuvent être encombrants, surtout à des rapports de réduction élevés.

- Méthodes de couplage : couplage direct, transmission par courroie ou transmission par chaîne

Les considérations d’intégration peuvent affecter la dissipation de chaleur, l’alignement et la facilité d’entretien, autant d’éléments qui influencent les performances et la durée de vie du moteur.

Erreurs courantes de dimensionnement des motoréducteurs

Même les ingénieurs expérimentés peuvent commettre des erreurs de dimensionnement. Voici quelques pièges courants à éviter :

Erreur n° 1 : Négliger le couple de démarrage

Le couple de démarrage est souvent supérieur au couple nominal. Si le moteur ne fournit pas un couple suffisant au démarrage, il risque de caler ou de déclencher les dispositifs de protection.

Erreur n° 2 : Négliger les pics de charge

Les applications telles que l’indexage ou les entraînements intermittents peuvent présenter de brèves impulsions de couple élevé. Négliger ces impulsions peut endommager les engrenages et les arbres.

Erreur n° 3 : Négliger les pertes d’efficacité

Les pertes dues à la boîte de vitesses et aux mécanismes réduisent la puissance disponible. Choisir un moteur uniquement en fonction de sa puissance de sortie, sans tenir compte de son rendement, conduit à des systèmes sous-dimensionnés.

Erreur n°4 : Surdimensionner « par sécurité »

Bien qu’il soit judicieux d’ajouter des marges de sécurité, un surdimensionnement excessif gaspille de l’énergie, augmente les coûts et peut créer des problèmes de contrôle, notamment dans les applications à vitesse variable.

Erreur n° 5 : Oublier les caractéristiques thermiques

Faire fonctionner un moteur en continu à une puissance proche de son maximum accélère le vieillissement de l’isolation et réduit sa durée de vie. Vérifiez toujours les limites thermiques de votre cycle de service.

Exemple pratique : application aux convoyeurs

Appliquons les étapes de dimensionnement à un convoyeur horizontal transportant des boîtes :

- Longueur du convoyeur : 10 m

- Vitesse du tapis roulant : 20 m/min

- Poids de chaque boîte : 15 kg, 10 boîtes sur le convoyeur

- Diamètre du rouleau d’entraînement : 100 mm

- Mode de fonctionnement : Continu

Étape 1 – Vitesse de sortie :

Circonférence du rouleau ≈ 0,314 m. À 20 m/min, le rouleau doit tourner à ≈ 64 tr/min.

Étape 2 – Estimation du couple :

En fonction du frottement de la courroie et du poids de la charge, le couple de sortie requis pourrait être de 40 Nm (en fonctionnement) et de 60 Nm (au démarrage).

Étape 3 – Rapport de transmission :

Vitesse du moteur 1400 tr/min → 1400 / 64 ≈ rapport d’engrenage 22:1.

Étape 4 – Vérification de l’alimentation :

D’après les tableaux du constructeur, un couple de 40 Nm à 64 tr/min correspond approximativement à une puissance de sortie de 270 W. Compte tenu du rendement de la boîte de vitesses et du couple de démarrage, un motoréducteur de 0,55 kW (550 W) serait approprié.

Étape 5 – Cycle de service :

Pour un fonctionnement continu, choisissez un moteur de classe S1.

Étape 6 – Montage :

Motoréducteur en ligne à montage sur bride, adapté au châssis du convoyeur.

Cet exemple montre comment faire correspondre la vitesse, le couple et la puissance sans formules compliquées, en utilisant des données d’application pratiques et des tableaux de sélection de motoréducteurs standard.

Considérations particulières pour différents types de moteurs

Moteurs à engrenages CA

- Idéal pour les applications à vitesse constante.

- Simple, économique et durable.

- Vitesse régulée par rapport de transmission ou par variateur de fréquence externe.

Moteurs à engrenages CC

- Offre un contrôle de vitesse variable et un réglage facile du couple.

- Largement utilisé dans les systèmes mobiles et basse tension.

- Il faut porter une attention particulière à la tension et au courant.

Moteurs à engrenages BLDC (à courant continu sans balais)

- Haute efficacité, format compact et entretien réduit.

- Idéal pour un contrôle précis de la vitesse et une grande durabilité.

- Associé à des réducteurs planétaires ou hélicoïdaux pour une densité de couple élevée.

Moteurs à engrenages pas à pas

- Idéal pour les applications de positionnement.

- Consommation d’énergie inférieure à celle des moteurs BLDC, mais précision à basse vitesse.

- Souvent utilisé avec des réducteurs à vis sans fin ou à engrenages droits pour des conceptions compactes.

Le choix du type de moteur approprié influence la stratégie de commande, la taille, l’efficacité et les options d’intégration.

Utilisation des outils et tableaux de sélection du fabricant

La plupart des fabricants de motoréducteurs réputés proposentlogiciels de sélection, calculateurs en ligne ou catalogues imprimésqui simplifient le processus de dimensionnement. En général, vous saisissez :

- Vitesse requise

- Données de couple ou de charge

- Style de montage

- Cycle de service et environnement

Le logiciel propose ensuite des combinaisons moteur-réducteur adaptées à vos besoins. Certains outils avancés vérifient même automatiquement les facteurs de service, les limites thermiques et les charges de pointe.

L’utilisation de ces ressources vous assure de choisir la solution la plus rentable et la plus adaptée techniquement, sans surdimensionnement.

Marges de sécurité et fiabilité

Lors du choix final de votre motoréducteur, prévoyez toujours des marges de sécurité raisonnables :

- Marge de couple : 10 à 30 % au-dessus de la valeur requise.

- Marge thermique : s’assurer que le moteur fonctionne en dessous de son élévation de température maximale.

- Marge mécanique : Facteur de service de la boîte de vitesses ≥ 1,25 pour une utilisation industrielle générale

Ces marges protègent contre les conditions imprévues, telles qu’une friction accrue, des charges plus lourdes ou de légers défauts d’alignement, sans avoir recours à un surdimensionnement excessif.

Considérations relatives à la maintenance et au cycle de vie

Le dimensionnement ne s’arrête pas à l’installation. Un motoréducteur bien dimensionné permet également des cycles de maintenance prévisibles et une longue durée de vie :

- Un dimensionnement approprié permet d’éviter une usure excessive des roulements, des engrenages et des joints.

- Une charge thermique correcte préserve l’isolation du moteur.

- L’équilibre entre vitesse et couple améliore l’efficacité énergétique sur plusieurs années de fonctionnement.

Pour les fabricants, ces facteurs permettent de réduire les temps d’arrêt, les stocks de pièces détachées et le coût total de possession.

Le dimensionnement correct d’un motoréducteur relève à la fois d’un processus technique et d’une décision pratique. En définissant clairement votre application, en calculant le couple et la vitesse requis, en sélectionnant les rapports de réduction appropriés et en tenant compte des cycles de service et des facteurs de maintenance, vous pouvez choisir un motoréducteur qui offrira des performances fiables et efficaces pendant de nombreuses années.

Que votre application concerne des convoyeurs, des mélangeurs, des machines d’emballage ou des robots, les principes restent les mêmes : adapter la puissance, le couple et la vitesse du moteur aux besoins réels de la tâche, et non se contenter d’estimations approximatives.