Les moteurs à courant continu sans balais (BLDC) de type inrunner sont largement utilisés dans des secteurs aussi variés que les véhicules électriques, les drones, les dispositifs médicaux, la robotique et l’outillage électroportatif à grande vitesse. Leur configuration cylindrique compacte, où le rotor tourne à l’intérieur du stator, offre des avantages en termes de stabilité à haute vitesse, de refroidissement efficace et de contrôle précis du couple.

L’un des éléments les plus critiques influençant les performances des moteurs BLDC à rotor interne est le stator laminé, constitué d’un empilement de fines feuilles d’acier formant le noyau du stator. Ce composant a un impact direct sur le rendement magnétique, les pertes dans le noyau, la dissipation thermique, le coût de fabrication et les performances globales du moteur.

Le choix du type, du matériau, de l’épaisseur et du procédé de fabrication des tôles du stator est essentiel pour obtenir un équilibre optimal entre rendement, densité de puissance et coût.

Laminations du stator dans les moteurs BLDC à rotor interne

Le stator d’un Moteur BLDC à inrunnerElle est fabriquée à partir de tôles d’acier électrique empilées, et non d’une seule pièce massive. Cette construction laminée réduit les pertes par courants de Foucault causées par les champs magnétiques alternatifs dans les matériaux conducteurs du moteur.

Fonctions des tôles du stator

- Conduction du flux magnétique : Guider et concentrer le flux magnétique entre les aimants du rotor et les enroulements.

- Réduction des pertes : Minimisation des pertes par courants de Foucault et par hystérésis par rapport à un noyau solide.

- Gestion thermique : Contribue à dissiper la chaleur générée dans les enroulements et le noyau.

- Support structurel : Fournir une base rigide pour le positionnement des enroulements et le dégagement du rotor.

Dans les moteurs à rotor interne, les tôles magnétiques sont généralement façonnées en encoches pour accueillir des enroulements répartis ou concentrés. Le nombre d’encoches, leur forme et l’épaisseur des tôles influencent le comportement électromagnétique.

Matériaux utilisés dans les tôles de stator

Le choix du matériau de laminage influe sur la perméabilité magnétique, les niveaux de saturation, la résistivité et les pertes. Les matériaux courants comprennent :

Acier au silicium (acier électrique)

Composition : Fer allié à 2–3,5 % de silicium.

Avantages : Résistivité électrique élevée, courants de Foucault réduits, bonne perméabilité magnétique.

Orientation du grain :

- Non orientés vers les grains (NGO) : propriétés magnétiques isotropes ; courants dans les machines tournantes.

- Grain-Oriented (GO) : optimisé pour une direction magnétique ; rarement utilisé dans les stators rotatifs.

Cas d’utilisation : Choix le plus courant pour les stators BLDC à rotor interne.

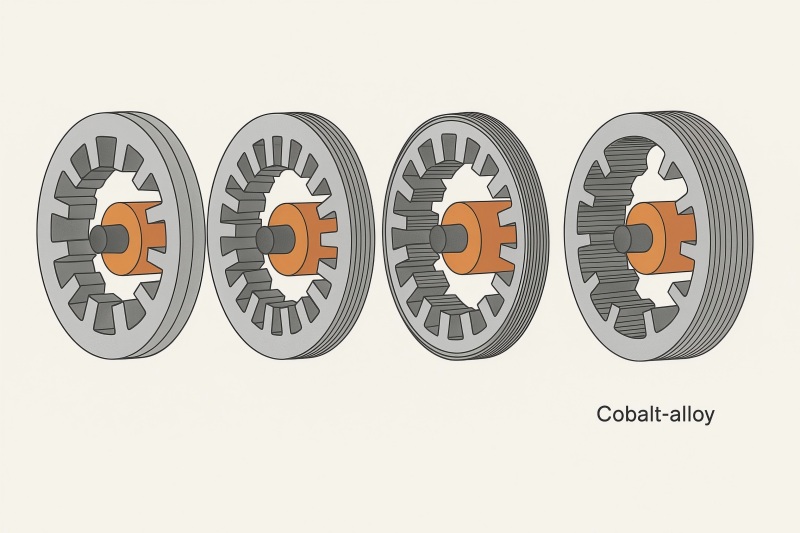

Alliages cobalt-fer

- Avantages : Densité de flux de saturation plus élevée (~2,35 T), bonnes performances à haute fréquence.

- Inconvénients : Coûteux, plus difficile à usiner.

- Cas d’utilisation : moteurs aérospatiaux, broches à grande vitesse et applications à forte densité de puissance.

Alliages nickel-fer

- Avantages : Perméabilité élevée, faibles pertes par hystérésis.

- Inconvénients : Niveau de saturation inférieur à celui des alliages de cobalt, coût supérieur à celui de l’acier au silicium.

- Cas d’utilisation : Applications spécialisées telles que l’instrumentation de précision.

Options d’épaisseur de laminage et leurs effets

L’épaisseur de chaque feuille de stratification a un impact direct sur les pertes par courants de Foucault, le coût de fabrication et la robustesse mécanique.

| Épaisseur | Pertes par courants de Foucault | Résistance mécanique | Coût | Application typique |

| 0,50 mm | Plus haut | Haut | Faible | Moteurs à basse vitesse |

| 0,35 mm | Modéré | Bien | Moyen | Moteurs BLDC standard |

| 0,20–0,27 mm | Faible | Inférieur | Plus haut | Courbes de roulement à grande vitesse |

| 0,10 mm | Très bas | Fragile | Très élevé | Aérospatiale/haute fréquence |

Compromis : des lamelles plus fines réduisent les pertes par courants de Foucault, mais augmentent le coût et la complexité.

Techniques de fabrication des plaques de stator de moteur

Estampillage

- Procédé : Des matrices progressives découpent des formes dans des tôles d’acier.

- Avantages : Efficacité à haut volume, répétabilité.

- Limites : Coût de l’outillage, formation de bavures, non idéal pour les feuilles ultra-minces.

Découpe laser

- Avantages : Pas d’outillage coûteux, modifications de conception flexibles.

- Limitations : Débit plus faible, zones potentiellement affectées par la chaleur.

- Cas d’utilisation : Prototypage et production en petites séries.

Usinage par électroérosion à fil (EDM)

- Avantages : Très haute précision, bords lisses.

- Limites : Très lent, coût élevé.

- Cas d’utilisation : Moteurs à usage spécifique nécessitant des tolérances serrées.

Stratifiés collés

- Laminés collés ou assemblés plutôt qu’empilés mécaniquement.

- Avantage : Réduction du bruit et des vibrations, et amélioration des flux thermiques.

- Inconvénient : Complexité de fabrication accrue.

Revêtements et traitements isolants

Des revêtements d’isolation électrique sont appliqués sur chaque lamelle pour empêcher les courants interlamellaires.

Classes de revêtements courantes

- Classe C-2 (Hybride organique-inorganique) : Bonne résistance thermique, convient aux moteurs à grande vitesse.

- Classe C-3 (Inorganique) : Stabilité à haute température, moins de flexibilité.

- Classe C-5 (Film organique mince) : Épaisseur minimale pour un meilleur facteur d’empilement.

Le choix du revêtement influe sur le facteur d’empilement, la dissipation de chaleur et les pertes dans le noyau.

Compromis en matière de performances liés aux différents choix de lamination

Facteurs clés influencés par le choix du laminage :

- Efficacité : Des laminations plus fines et de meilleure qualité réduisent les pertes dans le noyau.

- Ondulation du couple : La forme de la fente et la conception du laminage influent sur le couple de crantage.

- Performances thermiques : Des matériaux et des revêtements de meilleure qualité favorisent la dissipation de la chaleur.

- Bruit et vibrations : les lamelles collées peuvent atténuer le bruit mécanique.

- Coût : Variable selon la qualité du matériau, son épaisseur et la méthode de fabrication.

Considérations spécifiques à l’application

Véhicules électriques

- Priorité : efficacité, stabilité thermique, densité de puissance élevée.

- Choix de la stratification : acier au silicium NGO de 0,27 à 0,35 mm avec revêtement de classe C-2.

Drones et UAV

- Priorité : Légèreté et capacité à haute vitesse.

- Choix de la stratification : alliage de cobalt de 0,20 mm pour des pertes ultra-faibles.

Automatisation industrielle

- Priorité : Longue durée de vie, fiabilité, équilibre des coûts.

- Choix de la stratification : acier au silicium NGO de 0,35 mm, empilement collé.

dispositifs médicaux

- Priorité : Faible niveau sonore, couple précis.

- Choix du laminage : Laminages minces collés avec bords lisses obtenus par électroérosion ou laser.

Facteurs liés aux coûts et à la chaîne d’approvisionnement

- Prix des matières premières : Les alliages de cobalt peuvent coûter 3 à 5 fois plus cher que l’acier au silicium.

- Investissement en outillage : L’emboutissage nécessite des coûts initiaux élevés pour les matrices.

- Besoins en volume : La production en grande série est facilitée par l’emboutissage ; la production en petite série privilégie la découpe laser.

- Délais de livraison : L’approvisionnement en matériaux pour les laminations personnalisées peut prendre de quelques semaines à plusieurs mois.

Tableau comparatif

| Facteur | Acier épais pour ONG (0,50 mm) | Acier standard pour ONG (0,35 mm) | Acier NGO mince (0,20 mm) | Alliage de cobalt (0,20 mm) |

| Pertes | Haut | Moyen | Faible | Très faible |

| Coût | Faible | Moyen | Haut | Très élevé |

| Force | Haut | Haut | Moyen | Moyen |

| Fréquence | Basse vitesse | vitesse moyenne | Grande vitesse | Très grande vitesse |

| Efficacité | Faible | Bien | Très bien | Excellent |

Critères de sélection des fabricants

Lors du choix des tôles de stator pour les moteurs BLDC à rotor interne, tenez compte des éléments suivants :

Vitesse et efficacité cibles :

Pour <10 000 tr/min : acier au silicium de 0,35 à 0,50 mm.

Pour >30 000 tr/min : laminations ≤0,20 mm.

Contraintes de coûts :

Utilisez l’acier au silicium standard des ONG pour les marchés les plus sensibles aux coûts.

Réserver les alliages de cobalt pour les applications à forte marge et à haute performance.

Exigences thermiques :

Utilisez des revêtements à haute conductivité thermique et à grande stabilité.

Objectifs en matière de bruit et de vibrations :

Pour un fonctionnement plus silencieux, envisagez des lamelles collées ou des fentes obliques.

Volume de production :

Production en grande série → estampage ; production en petite série → découpe laser.

Le choix des tôles du stator est une décision de conception cruciale pour les moteurs BLDC à rotor interne, influençant l’efficacité, le coût, le poids et l’adéquation à l’application.

Pour les applications courantes telles que l’automatisation industrielle et les scooters électriques, l’acier au silicium NGO de 0,35 mm reste le choix optimal, offrant un équilibre entre coût et performance.

Pour les applications à grande vitesse ou à haute efficacité telles que l’aérospatiale, les drones ou les outils médicaux de précision, les laminations plus minces (≤0,20 mm) avec des revêtements de qualité supérieure offrent des gains mesurables, bien qu’à un coût plus élevé.

Les fabricants doivent collaborer étroitement avec les fournisseurs de tôles magnétiques, en tenant compte non seulement des performances électromagnétiques, mais aussi de la facilité de fabrication, du choix du revêtement et de la stabilité de la chaîne d’approvisionnement. Sur un marché concurrentiel où l’efficacité et les marges de performance sont essentielles, le choix judicieux des tôles magnétiques du stator peut faire la différence entre un bon moteur et un moteur exceptionnel.