Grâce à leur efficacité, leur fiabilité et leur faible encombrement, les moteurs à courant continu sans balais (BLDC) sont devenus la norme industrielle dans de nombreuses applications. Le variateur de moteur à courant continu sans balais, composant essentiel au contrôle de la vitesse, du sens de rotation et du couple du moteur, joue un rôle crucial pour garantir des performances optimales. Cependant, les variateurs de moteur BLDC sont sujets à des pannes pour diverses raisons, comme tout autre système électronique.

Comprendre les causes de panne des variateurs de moteur BLDC est essentiel pour garantir la fiabilité et la longévité des systèmes moteurs. Cet article présente les cinq causes de panne les plus courantes des variateurs de moteur BLDC, leur origine et les moyens de prévenir ou d’atténuer leur impact. Nous fournirons également une analyse détaillée, illustrée par des graphiques, de chaque cause de panne.

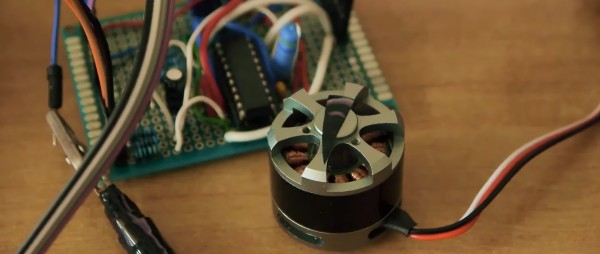

Qu’est-ce qu’un pilote de moteur à courant continu sans balais ?

Un variateur de moteur CC sans balais est un contrôleur électronique chargé de fournir la puissance appropriée à un moteur CC sans balais. Contrairement aux moteurs à balais, alimentés par des balais mécaniques, les moteurs BLDC modifient le courant dans leurs enroulements grâce à des contrôleurs électroniques.

Le variateur convertit la tension continue de l’alimentation en tension adaptée au moteur, garantissant ainsi un fonctionnement efficace.

Les principales fonctions d’un variateur de moteur BLDC sont les suivantes :

- Commutation du moteur : Des interrupteurs électroniques (comme les MOSFET) s’activent et se désactivent séquentiellement pour alimenter le stator du moteur.

- Régulation du courant et de la tension : Garantir que le moteur reçoit le courant et la tension adéquats pour un bon fonctionnement.

- Contrôle de la vitesse et du couple : Régulation de la puissance d’entrée pour contrôler le couple et la vitesse du moteur.

Les 5 principales causes de défaillance des moteurs à courant continu sans balais

Surchauffe

Le circuit de commande, comprenant les transistors de puissance et les circuits de commande, génère de la chaleur pendant son fonctionnement. Si la dissipation thermique est insuffisante, les composants du circuit de commande peuvent surchauffer et causer des dommages irréversibles.

Comment se produit la surchauffe :

- Charge excessive : L’utilisation prolongée du moteur au-delà de sa capacité nominale entraîne une consommation électrique et une production de chaleur excessives.

- Mauvaise ventilation : Une circulation d’air insuffisante autour du variateur, notamment dans les espaces confinés, peut empêcher une dissipation efficace de la chaleur.

- Dissipateurs thermiques ou systèmes de refroidissement défectueux : Le variateur peut surchauffer si le système de refroidissement (ventilateurs et dissipateurs thermiques) est défectueux ou mal installé.

Effets de la surchauffe :

- Dommages aux composants : Les transistors de puissance (par exemple, les MOSFET ou les IGBT) peuvent se dégrader ou tomber en panne en raison de températures élevées.

- Rendement réduit : La surchauffe réduit l’efficacité du pilote, ce qui peut affecter les performances du moteur et la fiabilité globale du système.

- Emballement thermique : Dans les cas extrêmes, la surchauffe peut entraîner un emballement thermique, où le système devient de plus en plus chaud, provoquant une panne catastrophique.

Prévention de la surchauffe :

- Systèmes de refroidissement appropriés : Assurez-vous que le variateur de vitesse est équipé de dissipateurs thermiques, de ventilateurs ou de systèmes de refroidissement liquide adéquats.

- Surveillance de la température : Utilisez des capteurs thermiques pour surveiller la température du variateur et déclencher des arrêts si le système dépasse les limites de fonctionnement sûres.

- Gestion efficace de la charge : Évitez de surcharger le moteur au-delà de sa capacité spécifiée.

Graphique 1 : Impact de la surchauffe sur les performances du moteur BLDC

| Température (°C) | Perte d’efficacité (%) | Durée de vie des composants du pilote (heures) |

| 40 | 0 % | 5000 heures |

| 60 | 10 % | 3000 heures |

| 80 | 20 % | 1500 heures |

| 100 | 40 % | 500 heures |

Problèmes d’alimentation électrique

Une alimentation électrique instable ou peu fiable est une autre cause importante de panne du variateur de moteur BLDC. Ces problèmes peuvent entraîner des comportements inattendus, tels que le calage du moteur, des fluctuations de vitesse irrégulières ou une panne complète du variateur.

Problèmes courants d’alimentation électrique :

- Pics de tension : Des surtensions soudaines peuvent endommager les composants internes du variateur, notamment les transistors de puissance.

- Sous-tension : Une tension insuffisante peut empêcher le variateur de fonctionner correctement, entraînant une sous-performance ou un échec de démarrage du moteur.

- Bruit : Le bruit de l’alimentation, souvent causé par une mauvaise mise à la terre ou des interférences électromagnétiques (EMI), peut interférer avec les circuits de commande du variateur.

Effets des problèmes d’alimentation électrique :

- Comportement erratique : Les fluctuations de tension peuvent entraîner un fonctionnement irrégulier du moteur, avec des vitesses ou un couple de sortie irréguliers.

- Dommages aux composants : Une tension ou un bruit excessifs peuvent endommager les composants sensibles du pilote moteur, tels que les microcontrôleurs ou les transistors de puissance.

- Arrêt du système : Le pilote moteur peut passer en mode d’arrêt de protection si l’alimentation est instable, évitant ainsi tout dommage au moteur et au pilote.

Prévention des problèmes d’alimentation électrique :

- Utilisation de parasurtenseurs : Installez des dispositifs de protection contre les surtensions pour protéger le variateur de vitesse des pics de tension.

- Sources d’alimentation stables : Utilisez des alimentations stables et de haute qualité, avec filtrage, pour garantir un fonctionnement fluide.

- Blindage EMI : Pour réduire les interférences sonores, utilisez des mesures de mise à la terre et de blindage EMI appropriées.

Graphique 2 : Effet des fluctuations de l’alimentation électrique sur les performances du pilote de moteur

| Variation de tension (V) | Impact sur les performances du moteur | Impact sur la durée de vie du pilote (années) |

| ±10 % | Légères fluctuations de vitesse | 10 ans |

| ±20 % | Fluctuations de vitesse significatives | 5 ans |

| ±30 % | Calage du moteur ou surchauffe | 1 an |

Câblage ou connexion incorrects

Un câblage et des connexions incorrects sont parmi les causes les plus fréquentes de défaillance des variateurs de moteur BLDC, notamment lors de l’installation ou après une maintenance. Un câblage incorrect peut entraîner des courts-circuits, des surtensions ou endommager les composants du variateur.

Comment se produit un câblage incorrect :

- Polarité inversée : Si l’alimentation est connectée à l’envers, les circuits internes pourraient être endommagés.

- Connexions desserrées : Des connexions desserrées ou irrégulières peuvent entraîner un comportement instable ou des chutes de tension.

- Courts-circuits : Un court-circuit dans le câblage peut provoquer un flux de courant excessif, risquant de griller les composants du pilote.

- Isolation inadéquate : Une mauvaise isolation ou des fils dénudés peuvent entraîner des courts-circuits ou des problèmes de mise à la terre.

Effets d’un câblage incorrect :

- Courts-circuits : lorsque des composants, comme le microcontrôleur ou les transistors de puissance, sont directement endommagés.

- Déséquilibre de tension : empêche le pilote de réguler correctement la tension, ce qui entraîne un dysfonctionnement du moteur, voire une panne.

- Composants brûlés : dans les cas graves, un câblage incorrect peut entraîner la destruction de composants clés, tels que les MOSFET.

Prévention des câblages incorrects :

- Examen minutieux : Assurez-vous que tout le câblage est installé correctement et conformément aux directives du fabricant.

- Test des circuits : Utilisez des multimètres ou d’autres outils de diagnostic pour vérifier les niveaux de tension et la continuité avant de mettre le système sous tension.

Graphique 3 : Impact des problèmes de câblage sur les composants du pilote de moteur BLDC

| Problème de câblage | Effet sur le pilote | Probabilité de panne permanente |

| Polarité inversée | Courts-circuits, brûlures des composants | Élevée |

| Connexions lâches | Chutes de tension, instabilité | Moyenne |

| Court-circuit | Dommages immédiats aux composants | Très élevée |

| Isolation insuffisante | Courts-circuits électriques, problèmes de mise à la terre | Moyenne |

Facteurs environnementaux

Les conditions environnementales telles que la température, l’humidité et la poussière peuvent avoir un impact significatif sur les performances et la longévité d’un variateur de moteur BLDC. Les composants peuvent se détériorer plus rapidement dans des conditions difficiles, ce qui peut entraîner une panne.

Facteurs environnementaux clés :

- Températures extrêmes : Les températures élevées comme basses peuvent affecter les performances du contrôleur de moteur. Les températures élevées peuvent entraîner une surchauffe (comme indiqué précédemment), tandis que les basses températures peuvent provoquer le gel ou le dysfonctionnement des composants.

- Humidité élevée : L’humidité peut entraîner de la corrosion, des courts-circuits et une défaillance des composants du contrôleur.

- Poussière et débris : La poussière peut s’infiltrer dans les composants du contrôleur de moteur, provoquant des courts-circuits ou une surchauffe en isolant les systèmes de refroidissement.

Effets des facteurs environnementaux :

- Corrosion : Les composants métalliques peuvent se corroder en cas d’humidité élevée, entraînant un dysfonctionnement ou une panne.

- Défaillance des composants : L’exposition à des températures extrêmes peut provoquer une défaillance fragile des circuits imprimés ou d’autres composants fragiles.

- Dégradation des performances : L’accumulation de poussière et de débris peut affecter l’efficacité du refroidissement et entraîner une surchauffe.

Prévenir les dommages environnementaux :

- Utilisation de boîtiers : Protégez le variateur de vitesse avec des boîtiers étanches pour empêcher la poussière, l’humidité et les températures extrêmes d’affecter le système.

- Tests environnementaux : Assurez-vous que le variateur de vitesse possède les caractéristiques nominales appropriées à l’environnement d’exploitation.

- Entretien de routine : Pour garantir un refroidissement adéquat et éliminer la poussière, nettoyez régulièrement le variateur de vitesse.

Graphique 4 : Impact des facteurs environnementaux sur la longévité des conducteurs de véhicules motorisés

| Facteur environnemental | Effet sur les performances du pilote | Impact sur la durée de vie (années) |

| Forte humidité | Corrosion, courts-circuits | 2 ans |

| Poussière et débris | Surchauffe, obstruction | 3 ans |

| Températures extrêmes | Dégradation des composants | 1 an |

| Conditions normales | Performances optimales | — |

Défaillances logicielles et micrologicielles

Les défaillances logicielles et micrologicielles sont souvent négligées, mais peuvent entraîner des problèmes importants dans le fonctionnement du variateur de moteur BLDC. Ces défaillances sont généralement dues à des erreurs de codage, à des mises à jour incorrectes ou à des bugs dans le micrologiciel du système.

Comment se produisent les pannes logicielles :

- Erreurs de codage : Des bugs dans les algorithmes de contrôle du pilote moteur peuvent entraîner un comportement erratique du moteur.

- Micrologiciel incompatible : Des mises à jour de micrologiciel ou des versions incorrectes peuvent rendre le pilote inutilisable.

- Communication défectueuse : Une mauvaise communication entre le pilote moteur et le contrôleur peut entraîner des dysfonctionnements, tels qu’un calage ou une surchauffe.

Effets des pannes logicielles :

- Comportement erratique du moteur : fluctuations de vitesse, arrêts brusques ou absence de réponse du contrôleur.

- Démarrage impossible : le moteur peut ne pas démarrer en raison d’une initialisation incorrecte du micrologiciel.

- Pannes du système : panne complète du pilote moteur due à une erreur logicielle fatale.

Prévention des pannes logicielles :

- Tests approfondis : effectuez des tests approfondis sur les mises à jour logicielles avant leur déploiement.

- Utilisation de temporisateurs de surveillance : implémentez des temporisateurs de surveillance pour réinitialiser le système en cas de blocage ou d’erreur.

- Contrôle de version approprié : assurez-vous que les mises à jour du micrologiciel sont compatibles et correctement testées avant utilisation.

Graphique 5 : Impact des pannes logicielles sur le fonctionnement du pilote

| Problème logiciel | Effet sur le fonctionnement du pilote | Temps de récupération (minutes) |

| Erreur de codage | Comportement erratique, blocage | 5–10 minutes |

| Micrologiciel incompatible | Échec du démarrage, plantage | 20–30 minutes |

| Échec de communication | Aucune réponse du moteur, gel | Immédiat |

| Crash logiciel | Panne du système, arrêt complet | 1–5 minutes |

Conclusion

Les variateurs de moteurs à courant continu sans balais sont des composants essentiels pour un fonctionnement efficace et fiable des moteurs dans divers secteurs. Comprendre les causes courantes de défaillance (surchauffe, problèmes d’alimentation, câblage incorrect, facteurs environnementaux et logiciels) peut aider les fabricants et les utilisateurs à prévenir les pannes catastrophiques et à prolonger la durée de vie des variateurs.

En abordant ces problèmes de manière proactive grâce à des mesures appropriées telles que des systèmes de refroidissement adaptés, des alimentations stables, un câblage soigné, des protections environnementales et des tests logiciels rigoureux, nous pouvons améliorer considérablement les performances et la longévité des variateurs de moteurs BLDC.