Getriebe sind die stillen Arbeitstiere unzähliger Maschinen – von kleinen Förderbändern und Verpackungsanlagen bis hin zu Kränen, Windkraftanlagen und Antriebssträngen in Kraftfahrzeugen. Die Wahl des richtigen Getriebetyps ist nicht nur eine mechanische Entscheidung; sie bestimmt Effizienz, Geräuschentwicklung, Kosten, Lebensdauer und sogar die Sicherheit.

Hier finden Sie einen praktischen Leitfaden zu den fünf gebräuchlichsten Getriebetypen – Stirnrad-, Schräg-, Kegelrad-, Schnecken- und Planetengetriebe – und wie Sie entscheiden, wann welcher Typ am sinnvollsten ist.

Was ein Getriebe tatsächlich bewirkt

Ein Getriebe ist ein Kraftübertragungsgerät, das:

- Änderungen beschleunigen oder verlangsamen

- Vervielfacht das Drehmoment

- Ändert die Drehrichtung oder die Richtung des Leistungsflusses

In den meisten Industrie- und Automatisierungsanwendungen laufen Elektromotoren zwar schnell, liefern aber nicht genügend Drehmoment an der Welle für den direkten Einsatz. Das Getriebe befindet sich zwischen Motor und angetriebener Maschine und passt Drehzahl und Drehmoment an die jeweilige Anwendung an. Manchmal lenkt es die Bewegung auch um (z. B. durch eine 90°-Kraftübertragung in Kegel- oder Schneckengetrieben).

Verschiedene Getriebetypen erreichen dies auf unterschiedliche Weise, wobei Kompromisse hinsichtlich Effizienz, Kompaktheit, Kosten, Geräuschentwicklung und Belastbarkeit eingegangen werden müssen.

Vergleich der wichtigsten Getriebetypen

Hier ein kurzer, allgemeiner Vergleich, bevor wir uns mit den einzelnen Typen befassen:

| Getriebetyp | Typische Zahnradausrichtung | Hauptvorteile | Häufige Anwendungsfälle |

| Sporn | Parallele Wellen, gerade Zähne | Einfach, kostengünstig, hocheffizient | Einfache Maschinen, Antriebe mit niedriger/mittlerer Drehzahl |

| Spiral | Parallele oder gekreuzte, abgewinkelte Zähne | Leiser, höhere Tragfähigkeit, gleichmäßigere Bewegung | Industrieantriebe, Förderbänder, Kompressoren |

| Fase | Sich kreuzende Schächte (oft im 90°-Winkel) | Ändert die Richtung, kompakte rechtwinklige Anordnung | Winkelgetriebe, Getriebe, Differentiale |

| Wurm | 90°-Wellen, Schnecke und Schneckenrad | Hohes Untersetzungsverhältnis, Selbstverriegelung möglich | Aufzüge, Hebezeuge, Tore, Positionierungssysteme |

| Planetarisch | Koaxial (Eingang und Ausgang ausgerichtet) | Sehr hohe Drehmomentdichte, kompakt, präzise | Robotik, Servoantriebe, Hochleistungsantriebe |

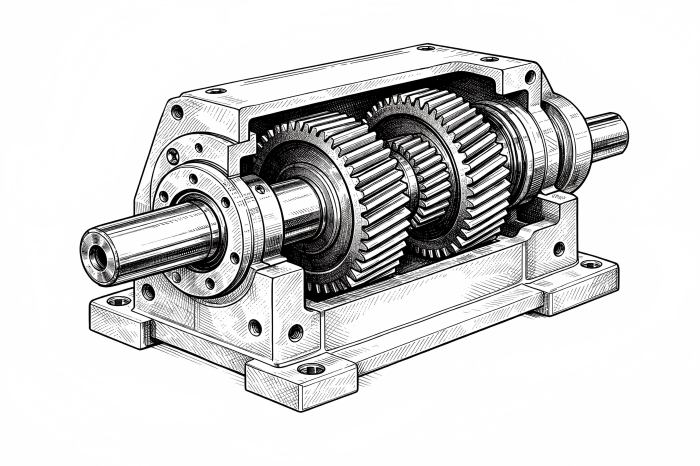

Stirnradgetriebe

Ein Stirnradgetriebe verwendet geradverzahnte Zahnräder, die parallel zur Drehachse verlaufen. Die Wellen sind typischerweise parallel, und der Zahneingriff ist unkompliziert. Aufgrund der einfachen Geometrie sind Stirnradgetriebe oft die erste Wahl für grundlegende Drehzahlreduzierungen und Drehmomenterhöhungen.

Hauptmerkmale

- Zahnform: Gerade Zähne, parallel zum Zahnschaft

- Wellenanordnung: Nur parallel

- Tragfähigkeit: Gut geeignet für mittlere Lasten

- Effizienz: Sehr hoch (oft 95–98 % pro Stufe in gut konzipierten Anlagen)

- Geräuschentwicklung: Kann bei hohen Geschwindigkeiten aufgrund von Stößen laut sein.

- Fertigungskomplexität: Die niedrigste der fünf Arten, was die Kosten niedrig hält

Vorteile von Stirnradgetrieben

- Kostengünstig: Einfach herzustellen und zu montieren.

- Hohe Effizienz: Minimales Gleiten zwischen den Zähnen bedeutet relativ geringe Reibung.

- Einfach zu entwerfen und zu warten: Gut verstanden, weitgehend standardisiert.

- Einsatz bei niedrigem bis mittlerem Drehmoment: Wenn der Geräuschpegel keine Rolle spielt.

Einschränkungen von Stirnradgetrieben

- Geräusche und Vibrationen: Plötzlicher Zahneingriff erzeugt mehr Lärm, insbesondere bei hohen Drehzahlen.

- Nicht ideal für Anwendungen mit sehr hohen Drehzahlen: Dynamische Belastungen und Geräusche nehmen deutlich zu.

- Begrenzte Drehmomentdichte: Im Vergleich zu Schrauben- oder Planetengetrieben können größere Einheiten erforderlich sein.

Wann verwendet man ein Stirnradgetriebe?

Stirnradgetriebe sind die richtige Wahl, wenn:

- Du brauchst eineneinfach, wirtschaftlichGetriebe.

- Der Geräuschpegel ist kein kritisches Problem.—zum Beispiel in geschlossenen Maschinen oder industriellen Umgebungen.

- Anwendungsgeschwindigkeiten sindmäßigund die Drehmomentwerte sind nicht extrem hoch.

Du willsteinfacher Service und Austauschmit gängigen Bauteilen (kleine Förderbänder, einfache Mischer, Landmaschinen, Getriebemotoren im unteren Preissegment).

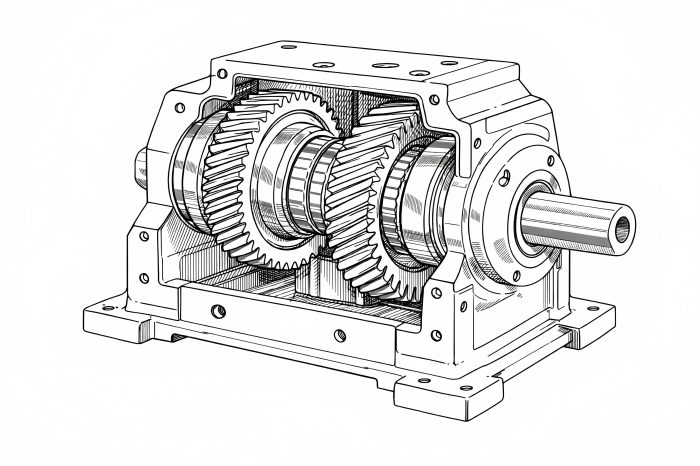

Stirnradgetriebe

Ein Schrägverzahnungsgetriebe verwendet schrägverzahnte Zahnräder – deren Zähne schräg zur Welle verlaufen und eine Helix bilden. Beim Eingriff der Zahnräder beginnt der Kontakt allmählich und breitet sich über den Zahn aus, wodurch Stöße und Geräusche reduziert werden.

- Schrägverzahnte Zahnräder sind kompatibel mit:

- Parallele Wellen (am häufigsten)

- Gekreuzte Schächte (für bestimmte Sonderanordnungen)

Hauptmerkmale

- Zahnform: Schräg stehende Zähne, allmählicher Eingriff

- Wellenanordnung: Parallel oder gekreuzt

- Tragfähigkeit: Höher als bei Stirnrädern ähnlicher Größe aufgrund der größeren Zahnkontaktfläche

- Wirkungsgrad: Hoch, jedoch aufgrund der Gleitreibung etwas geringer als bei einem Stirnradantrieb.

- Geräuschentwicklung: Leiser und ruhiger als bei Stirnrädern.

- Axiallast: Erzeugt einen axialen Schub, der von den Lagern aufgenommen werden muss.

Vorteile von Stirnradgetrieben

- Laufruhig und leise: Durch den sanften Eingriff der Zähne werden Stöße und Geräusche reduziert.

- Höhere Belastbarkeit: Mehr Zähne gleichzeitig im Eingriff.

- Besser geeignet für hohe Geschwindigkeiten: Bevorzugt in vielen industriellen Antrieben und Automatisierungsanwendungen.

- Vielseitige Konfigurationen: Inline, parallele Welle oder sogar rechtwinklig (über gekreuzte Schrauben- oder Schrauben-Kegel-Kombinationen).

Einschränkungen von Stirnradgetrieben

- Axialschub: Erfordert robuste Lager und ein robustes Gehäuse zur Aufnahme der Axialkräfte.

- Geringere Effizienz im Vergleich zum Stirnradantrieb: Mehr Gleitkontakt.

- Höhere Fertigungskosten: Komplexere Zahnradbearbeitung und -veredelung.

Wann verwendet man ein Stirnradgetriebe?

Stirnradgetriebe sind in folgenden Fällen geeignet:

- Sie benötigen einen leiseren und gleichmäßigeren Lauf, als ihn Stirnräder bieten können.

- Der Antrieb läuft mit höherer Geschwindigkeit und/oder im Dauerbetrieb.

- Mittleres bis hohes Drehmoment bei angemessener Kompaktheit erforderlich.

Anwendungsgebiete sind unter anderem Förderbänder, Kompressoren, Gebläse, Prozessanlagen sowie zahlreiche industrielle Getriebemotoren und Untersetzungsgetriebe.

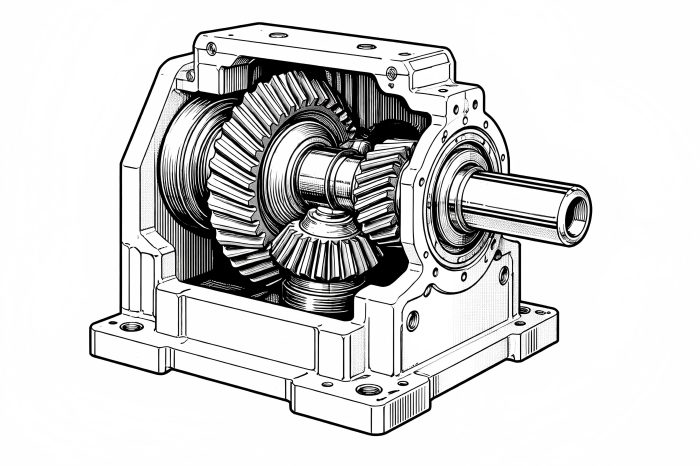

Kegelradgetriebe

Kegelradgetriebe verwenden Kegelräder mit konischen Teilkreisflächen, die zur Kraftübertragung zwischen sich schneidenden Wellen – üblicherweise im 90°-Winkel – ausgelegt sind. Es gibt sie als geradverzahnte, spiralverzahnte oder hypoidverzahnte (versetzte) Ausführungen.

Hauptmerkmale

- Zahnform: Gerade, spiralförmig oder hypoid

- Wellenanordnung: Sich schneidend (üblicherweise im 90°-Winkel), manchmal versetzt (hypoid)

- Funktion: Ändert die Kraftrichtung, oft in einem kompakten rechtwinkligen Gehäuse

- Tragfähigkeit: Gut bis hoch, insbesondere bei Spiralkegel- und Hypoidkonstruktionen

- Geräuschentwicklung: Gerader Fasenschliff kann laut sein; Spiralfasen und Hypoidschliff sind leiser.

Vorteile von Kegelradgetrieben

- Rechtwinklige Kraftübertragung: Ideal, wenn eine 90°-Drehung in kompakter Bauform erforderlich ist.

- Hoher Wirkungsgrad (insbesondere Spiralkegelgetriebe): Besser als Schneckengetriebe für rechtwinklige Antriebe.

- Hohes Drehmomentvermögen: Kann in entsprechend dimensionierten Einheiten erhebliche Lasten bewältigen.

Einschränkungen von Kegelradgetrieben

- Komplexe Bearbeitung und Montage: Präzise Ausrichtung und Zahnradbearbeitung erforderlich.

- Höhere Kosten als bei Stirnrad- oder einfachen Schrägverzahnungsgetrieben.

- Empfindlich gegenüber Fehlausrichtungen: Eine falsche Einstellung führt zu Geräuschen und vorzeitigem Verschleiß.

Wann verwendet man ein Kegelradgetriebe?

Verwenden Sie ein Kegelradgetriebe, wenn:

- Sie müssen die Drehrichtung um 90° ändern und dabei einen guten Wirkungsgrad beibehalten.

- Eine kompakte, rechtwinklige Anordnung ist von entscheidender Bedeutung (z. B. bei beengten Platzverhältnissen).

Du brauchstmittleres bis hohes Drehmomentmit relativ hohem Wirkungsgrad – wie zum Beispiel in mechanischen Antrieben, Industriegetrieben, Landmaschinen oder Fahrzeugdifferenzialen (oft Hypoid-/Spiralkegelrad).

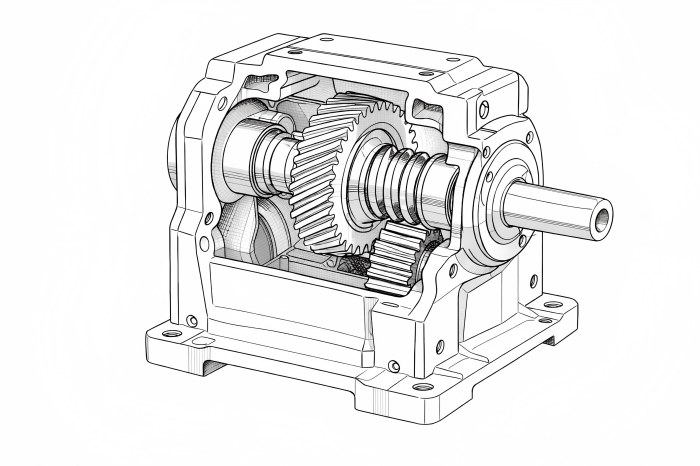

Schneckengetriebe

Ein Schneckengetriebe verwendet eine schraubenartige Schnecke und ein um 90° versetztes Schneckenrad. Die Schnecke treibt das Schneckenrad an und ermöglicht typischerweise hohe Untersetzungsverhältnisse in einer Stufe.

Hauptmerkmale

- Wellenanordnung: Rechtwinklige, sich nicht schneidende Wellen

- Reduktionsverhältnisse: Sehr hoch (z. B. 20:1, 60:1, sogar 100:1 in einer Stufe)

- Richtung: Oft nicht umkehrbar (in manchen Konfigurationen selbstverriegelnd)

- Wirkungsgrad: Geringer als bei Wendel- oder Kegelverzahnung aufgrund hoher Gleitreibung

Vorteile von Schneckengetrieben

- Hohe Untersetzung auf kleinstem Raum: Ideal, wenn Sie schnell eine große Drehzahlreduzierung benötigen.

- Selbsthemmungsfähigkeit: Bei einigen Ausführungen kann der Ausgang den Eingang nicht rücktreiben, sodass das System eine Last ohne Bremsen halten kann.

- Gleichmäßiger, leiser Betrieb bei niedriger Geschwindigkeit: Gut geeignet für kontrollierte Bewegungen.

- Einfaches Layout für rechtwinkligen Antrieb: Kompakte 90°-Kraftübertragung.

Einschränkungen von Schneckengetrieben

- Geringerer Wirkungsgrad: Durch die Gleitreibung zwischen Schnecke und Rad entstehen Wärme und Energieverluste.

- Wärmemanagement erforderlich: Hohe Reduktion und hohe Last können zu Überhitzung führen.

- Verschleiß- und Schmierempfindlichkeit: Unzureichende Schmierung oder Überlastung beschleunigen den Verschleiß des Schneckenrades.

Wann verwendet man ein Schneckengetriebe?

Schneckengetriebe sind ideal, wenn:

- Sie benötigen hohe Reduktionsverhältnisse, haben aber nur begrenzten Platz.

- Selbstverriegelnde Systeme sind aus Sicherheitsgründen hilfreich (Hebezeuge, Aufzüge, Drehtore, Positioniertische).

- Das System läuft intermittierend oder mit reduzierter Auslastung, sodass Effizienzverluste und Wärmeentwicklung beherrschbar sind.

Beispiele: kleine Hebezeuge, Hebezeuge, Torantriebe, Förderbänder mit Haltefunktion, verstellbare Plattformen.

Planetengetriebe

Ein Planetengetriebe (Epizyklisches Getriebe) besteht aus:

- Sonnenrad: Zentralrad

- Planetenräder: Mehrere Zahnräder, die sich um ein zentrales Sonnenrad drehen.

- Planetenträger: Struktur zur Unterstützung und Positionierung der Planetenräder

- Hohlrad: Äußeres Zahnrad mit Innenverzahnung

Durch die Verriegelung verschiedener Elemente und den Einsatz mehrerer Stufen erzeugen Planetengetriebe ein sehr hohes Drehmoment in einer kompakten, koaxialen Anordnung.

Hauptmerkmale

- Koaxialer Ein- und Ausgang: Sehr kompakt in Achsenrichtung.

- Hohe Drehmomentdichte: Lastverteilung auf mehrere Planeten.

- Hohe Untersetzungsleistung pro Stufe: Oft 3:1 bis 10:1 pro Stufe, wobei mehrstufige Baugruppen deutlich höhere Verhältnisse erreichen.

- Effizienz: Hoch, insbesondere bei hochwertigen Präzisionsgeräten.

- Spiel: Kann bei Präzisionskonstruktionen für Servo-/Robotikanwendungen sehr gering sein.

Vorteile von Planetengetrieben

- Extrem kompakt für das gegebene Drehmoment: Hervorragendes Leistungsgewicht und Drehmoment-Volumen-Verhältnis.

- Hervorragende Lastverteilung: Mehrere Zahnradeingriffe verteilen die Last gleichmäßig.

- Vielseitige Konfigurationen: Zahlreiche Übersetzungsverhältnisse und Optionen durch modulare Stufen.

Einschränkungen von Planetengetrieben

- Komplexere Konstruktion und Fertigung: Mehr Bauteile und engere Toleranzen.

- Höhere Kosten: Vor allem bei Planetengetrieben mit Präzisionsservoantrieb.

- Empfindlicher gegenüber Verunreinigungen und mangelhafter Schmierung: Viele Kontaktpunkte müssen ausreichend geschmiert werden.

Wann verwendet man ein Planetengetriebe?

Wählen Sie ein Planetengetriebe, wenn:

- Sie benötigen ein hohes Drehmoment auf kleinem Raum (Robotergelenke, Radantriebe, kompakte Industrieantriebe).

- Servo- oder Schrittmotoren erfordern eine präzise Positionierung mit geringem Spiel.

- Bei begrenztem Platzangebot sind hohe Untersetzungsverhältnisse und hohe Steifigkeit erforderlich.

Typische Anwendungsgebiete: Robotik, CNC-Achsen, Antriebe für Elektrofahrzeuge, Winden, Luft- und Raumfahrt sowie Hochleistungs-Industriegetriebemotoren.

Vergleich: Welches Getriebe passt zu welcher Anforderung?

Um die Auswahl schnell einzugrenzen, ist es hilfreich, jeden Getriebetyp anhand wichtiger Entscheidungskriterien zu beurteilen.

Auswahlvergleichstabelle:

| Anforderung / Faktor | Stirnradgetriebe | Stirnradgetriebe | Kegelradgetriebe | Schneckengetriebe | Planetengetriebe |

| Richtungsänderung erforderlich (90°) | ✖ Nicht geeignet | ◑ Nur mit Zusatzoptionen | ✔ Ja, primäre Verwendung | ✔ Ja | ✖ Normalerweise koaxial |

| Höchste Effizienzpriorität | ✔ Sehr hoch | ✔ Hoch | ✔ Hoch (Spiralfase) | ✖ Verringern (Reibung) | ✔ Sehr hoch |

| Priorität: Niedrigste Kosten | ✔ Beste Wahl | ◑ Mittel | ✖ Höher | ◑ Mittel | ✖ Höchste |

| Hohe Reduktionsrate in 1 Stufe | ✖ Begrenzte Stückzahl | ◑ Mittel | ◑ Mittel | ✔ Ausgezeichnet | ◑ Gut (mehrstufig besser) |

| Sehr kompakt, hohes Drehmoment | ◑ Ordentlich | ✔ Gut | ◑ Gut | ◑ Gut bei niedriger Geschwindigkeit | ✔ Ausgezeichnet |

| Sehr leiser, reibungsloser Betrieb | ✖ Laut bei hoher Geschwindigkeit | ✔ Gut | ✔ Gut (Spirale/Hypooid) | ✔ Leise bei niedriger Geschwindigkeit | ✔ Ausgezeichnet |

| Selbstverriegelung erforderlich | ✖ Nein | ✖ Nein | ✖ Nein | ✔ Oft verfügbar | ◑ Nur mit speziellem Design |

| Präzision / geringes Spiel | ◑ Möglich | ✔ Gut für feine Zahnräder | ✔ Gut geeignet für Spiralfase | ✖ Nicht ideal | ✔ Beste Option |

Praktische Anwendungsszenarien

So treffen Sie die richtige Wahl in typischen Alltagssituationen.

Fördersysteme in einer Fabrik

Brauchen:Dauerbetrieb, mittlere Drehzahl, mäßiger Geräuschpegel, zuverlässig und effizient.

Passt am besten:

- Stirnradgetriebe (in Reihe oder parallele Welle) für Hauptförderbandantriebe.

- Stirnradgetriebe für einfachere, langsam laufende und kostengünstige Hilfsantriebe.

Hebezeuge, Hebezeuge und Positioniertische

Brauchen:Hohe Untersetzung, teilweise selbsthemmend zur Lastaufnahme, kompakte rechtwinklige Bauweise.

Passt am besten:

- Schneckengetriebe für hohe Übersetzungsverhältnisse plus Selbsthemmung (sofern der Gesamtwirkungsgrad akzeptabel ist).

- Kombinationen aus Schnecken- und Wendelgetriebe, wenn eine bessere Effizienz bei gleichzeitig hoher Untersetzung gewünscht ist.

Robotik- und Servobewegungssysteme

Brauchen:Kompakt, hohes Drehmoment, geringes Spiel, präzise Positionierung.

Passt am besten:

- Planetengetriebe als erste Wahl.

- Manchmal werden für größere Achsen Präzisions-Schneckengetriebe eingesetzt.

Automobil- und Fahrzeugantriebe

Brauchen:Richtungswechsel, Effizienz, Kompaktheit und hohes Drehmoment.

Passt am besten:

- Kegelrad-/Hypoidgetriebe in Differentialen und Achsantrieben.

- Planetengetriebe für Automatikgetriebe und Elektroantriebe

Einfache Industriemaschinen (Mischer, Rührwerke, Verpackungsmaschinen)

Brauchen:Zuverlässiges Drehmoment, kostengünstig, moderate Geschwindigkeit.

Passt am besten:

- Stirnradgetriebe, bei denen Geräusche kein großes Problem darstellen.

- Schrägverzahnte Getriebe sind dann die bessere Wahl, wenn Laufruhe, Geräuscharmut oder eine längere Lebensdauer erforderlich sind.

Weitere wichtige Faktoren bei der Getriebeauswahl

Neben der Schriftart sollten Sie immer Folgendes berücksichtigen:

Last und Arbeitszyklus

- Kontinuierlich vs. intermittierend: Schneckengetriebe können bei starker Dauerbelastung überhitzen; hocheffiziente Spiral- oder Planetengetriebe sind möglicherweise besser geeignet.

- Stoßbelastungen: Bei häufigen Stößen sollten Getriebe mit robusten Zahnrädern und Kupplungen (oftmals Stirnrad- oder Planetenkupplungen) gewählt werden.

Anforderungen an Geschwindigkeit und Übersetzung

Falls Sie benötigensehr hohe Reduzierungen(über 20–30:1 pro Stufe), sind wurmartige oder mehrstufige planetarische/helikale Kombinationen oft sinnvoll.

Für moderate Verhältnisse(3:1 bis 10:1), Stirnrad- und Schrägverzahnungsgetriebe sind in der Regel ausreichend.

Platz- und Layoutbeschränkungen

- Rechtwinklige Anordnungen: Schräg- oder Schneckenverzahnung.

- Koaxial, ultrakompakt: Planetenantrieb.

- Einfache Parallelwellenanordnung: Stirn- oder Schrägwellenantrieb.

Effizienz und Energiekosten

- Bei Systemen, die täglich lange laufen, multiplizieren sich Effizienzverluste zu realen Energiekosten.

- Wenn der Stromverbrauch eine Rolle spielt, sind Spiral-, Kegel- oder Planetengetriebe gegenüber Schneckengetrieben vorzuziehen.

- Schneckengetriebe sollten vor allem dann in Betracht gezogen werden, wenn die Verluste durch Selbsthemmung oder ein gutes Kosten-Nutzen-Verhältnis gerechtfertigt sind.

Genauigkeit und Rückschlag

- Bei Positioniersystemen (Servoantriebe, Roboter, Teiltische) ist das Spiel kritisch.

- Präzisionsplanetengetriebe und Präzisions-Stirnradgetriebe werden bevorzugt.

- Schneckengetriebe weisen im Allgemeinen ein größeres Zahnflankenspiel auf und sind für eine präzise Positionierung nicht optimal.