Der Aufbau eines bürstenlosen Gleichstrommotors

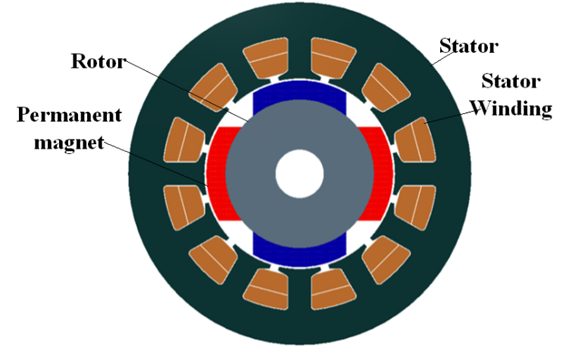

Rotor

- Permanentmagnete: Der Rotor eines BLDC-Motors enthält Permanentmagnete, die normalerweise aus seltenen Erden wie Neodym bestehen und um seinen Umfang herum angeordnet sind.

- Magnetpole: Der Rotor kann mehrere Pole haben (z. B. 2-polig, 4-polig), die sich auf das Drehmoment und die Drehzahleigenschaften des Motors auswirken.

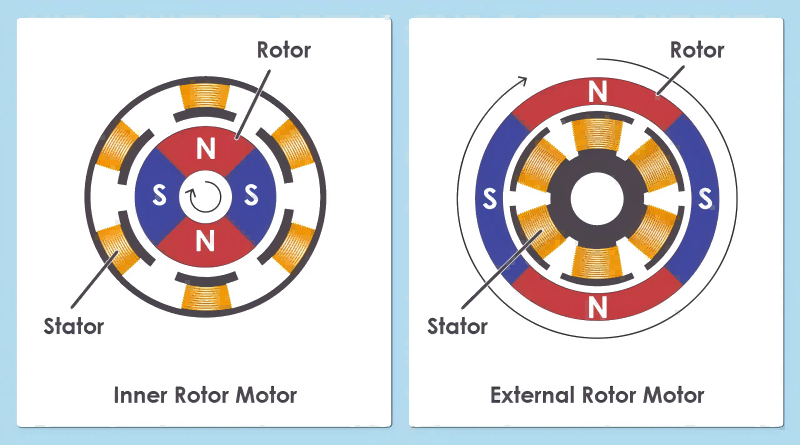

- Position (Außenläufer vs. Innenläufer): Bei einem Außenläufermotor umgibt der Rotor den Stator und sorgt so für mehr Drehmoment. Bei einem Innenläufermotor befindet sich der Rotor innerhalb des Stators, was im Allgemeinen zu höheren Drehzahlen führt.

Stator

- Gewickelte Spulen: Der Stator besteht aus Wicklungen aus Kupferdraht, die eine Reihe von Elektromagneten bilden. Diese Spulen sind in einer bestimmten Konfiguration angeordnet, um das Magnetfeld zu erzeugen, das mit dem Rotor interagiert.

- Anzahl der Phasen: Die meisten BLDC-Motoren haben einen dreiphasigen Stator (drei Spulensätze), sie können aber je nach Anwendung auch mehr Phasen haben.

- Kernmaterial: Um Wirbelstromverluste zu verringern und die Effizienz zu steigern, bestehen Statorkerne häufig aus laminiertem Stahl.

- Nuten und Zähne: Der Stator hat Nuten, in denen die Wicklungen platziert sind, und Zähne, um das von den Spulen erzeugte Magnetfeld zu lenken.

Elektronischer Geschwindigkeitsregler (ESC)

- Steuereinheit: Der ESC ist ein externes Gerät (das jedoch in den Betrieb des Motors integriert ist), das den Stromfluss durch die Statorspulen steuert. Es übernimmt die Funktion der Kommutierung, indem es die Phasen elektronisch umschaltet, um die Drehung des Motors aufrechtzuerhalten.

- Pulsweitenmodulation (PWM): Der ESC ändert den Arbeitszyklus des an den Motor übertragenen PWM-Signals, um dessen Geschwindigkeit zu ändern.

Aktie

- Stützt den Rotor: An beiden Enden des Motors befinden sich Lager, die die Rotorwelle stützen und eine gleichmäßige Drehung ermöglichen. Hochwertige Lager sind unerlässlich, um die Reibung zu verringern und die Lebensdauer des Motors zu verlängern.

- Schmierung: Eine ordnungsgemäße Schmierung der Lager trägt zu einem reibungslosen Betrieb bei und verringert den Verschleiß.

Gehäuse/Rahmen

- Umschließt und schützt Komponenten: Das Gehäuse oder der Rahmen des Motors hält Stator und Rotor an Ort und Stelle und schützt die internen Komponenten vor Staub, Schmutz und Umwelteinflüssen.

- Kühlung: Einige Gehäuse sind so konzipiert, dass sie die Kühlung verbessern, entweder passiv durch Belüftungsöffnungen oder mit eingebauten Lüftern.

Endglocken (Endkappen)

- Strukturelle Unterstützung: Die Endglocken sind an beiden Enden des Motors angebracht, um die Lager zu halten und strukturelle Unterstützung zu bieten. Sie helfen auch, die Innenteile des Motors zu schützen.

Funktionsprinzip des bürstenlosen Gleichstrommotors

Das Funktionsprinzip eines bürstenlosen Gleichstrommotors unterscheidet sich von dem eines herkömmlichen Gleichstrommotors. Der bürstenlose Antrieb erfolgt durch elektronische Kommutierung, wodurch die Kohlebürsten und der Kommutator eines herkömmlichen Gleichstrommotors entfallen. Im Folgenden finden Sie eine detaillierte Erklärung des Funktionsprinzips eines bürstenlosen Gleichstrommotors:

- Aufbau des Motors: Der bürstenlose Gleichstrommotor besteht hauptsächlich aus einem Stator, einem Rotor und einem Positionssensor. Der feste Teil des Motors ist der Stator, der oft aus vielen Wicklungen besteht. Der Rotor des Motors, der sich dreht, besteht häufig aus Permanentmagneten.

- Elektronische Kommutierung: Bei einem bürstenlosen Gleichstrommotor ersetzt ein elektronischer Kommutator den herkömmlichen mechanischen Kommutator. Der elektronische Kommutator steuert die Richtung des Stroms in den Motorwicklungen über einen Steuerkreis und sorgt so für eine kontinuierliche Drehung des Motors.

- Positionssensor: Die Position des Rotors wird vom elektronischen Kommutator gesteuert, der bei Bedarf auch die Stromrichtung ändert. Der Positionssensor sammelt diese Informationen. Gängige Positionssensoren sind Hall-Sensoren, photoelektrische Sensoren und magnetoelektrische Sensoren.

- Regelungsstrategie: Die Regelungsstrategie von bürstenlosen Gleichstrommotoren beruht in der Regel auf Vektorregelung oder Trapezregelung. Bei der Vektorsteuerung wird eine präzise Steuerung des Motors durch die Steuerung der Amplitude und Phase des Stroms erreicht, während bei der Trapezsteuerung eine grundlegende Steuerung des Motors durch die Steuerung des Stromwechsels erfolgt.

- Wirkungsgrad und Leistung: Durch den Wegfall von Kohlebürsten und Kommutatoren sind bürstenlose Gleichstrommotoren effizienter, laufen ruhiger, sind geräuschärmer und haben geringere Wartungskosten.

Funktionsdiagramm eines bürstenlosen Gleichstrommotors

Die Arten von bürstenlosen Gleichstrommotoren

Außenläufermotor:

Der Stator befindet sich im Inneren des Motors, aber der Rotor, der die Magnete beherbergt, liegt außerhalb. Aufgrund seiner Konstruktion kann das Drehmoment bei niedrigeren Drehzahlen durch Verwendung eines größeren Rotordurchmessers erhöht werden. Diese Motoren erzeugen aufgrund ihres größeren Rotordurchmessers im Allgemeinen ein höheres Drehmoment, was sie ideal für Anwendungen macht, die ein erhebliches Drehmoment bei niedrigeren Drehzahlen erfordern, wie z. B. Drohnen, Elektrofahrräder und Modellflugzeuge.

Innenläufer-BLDC-Motoren:

Der Stator umgibt den Rotor, der im Motorgehäuse untergebracht ist. Dieses Design ist kompakter und führt normalerweise zu höheren Drehzahlen bei geringerem Drehmoment. Innenläufermotoren sind für höhere Drehzahlen (Umdrehungen pro Minute) bekannt und eignen sich besser für Anwendungen, bei denen eine hohe Drehzahl wichtig ist, wie z. B. RC-Autos oder kleine Elektromotoren. Die folgende Vergleichstabelle:

| Merkmal | Outrunner-BLDC-Motoren | Inrunner-BLDC-Motoren |

| Rotorposition | Außen am Stator | Innerhalb des Stators |

| Drehmoment | Höheres Drehmoment pro Gewicht/Größe | Niedrigeres Drehmoment pro Gewicht/Größe |

| Geschwindigkeit | Im Allgemeinen niedrigere Geschwindigkeit | Im Allgemeinen höhere Geschwindigkeit |

| Effizienz | Etwas niedriger aufgrund mehrerer beweglicher Teile | Höhere Effizienz aufgrund weniger beweglicher Teile |

| Kommutierung | Elektronisch | Elektronisch |

| Anlaufdrehmoment | Gutes Anlaufdrehmoment | Benötigt höhere Geschwindigkeit, um Drehmoment zu erzeugen |

Antriebsmodus für bürstenlosen Gleichstrommotor

Sechsstufige Kommutierung (Trapezantrieb)

Dies ist der gebräuchlichste Antriebsmodus für BLDC-Motoren, bei dem der Motor durch dreiphasige Spannungssignale angetrieben wird, die in einer sechsstufigen Abfolge auf die Motorwicklungen angewendet werden.

- Betrieb: In diesem Modus werden zwei Phasen gleichzeitig mit Strom versorgt und die Kommutierung erfolgt alle 60 elektrischen Grad. Dadurch entsteht eine trapezförmige Gegen-EMK-Wellenform.

- Vorteile: Einfach zu implementieren, kostengünstig und in vielen Anwendungen weit verbreitet.

- Nachteile: Erzeugt Drehmomentwelligkeit, die zu Lärm und Vibrationen führen kann, weniger gleichmäßiger Betrieb im Vergleich zum sinusförmigen Antrieb.

Sinusförmiger Antrieb

In diesem Modus wird der Motor mit sinusförmigen Spannungswellenformen angetrieben, statt mit den trapezförmigen Wellenformen, die bei der Sechs-Schritt-Kommutierung verwendet werden.

- Betrieb: Der sinusförmige Antrieb sorgt für einen sanfteren Übergang zwischen den Kommutierungsschritten, was zu einer kontinuierlicheren und gleichmäßigeren Drehmomentabgabe führt.

- Vorteile: Führt zu einem sanfteren Betrieb mit weniger Drehmomentwelligkeit, weniger Lärm und weniger Vibrationen.

- Nachteile: Komplexere und teurere Implementierung aufgrund der Notwendigkeit präziser Steueralgorithmen und Feedback mit höherer Auflösung.

Feldorientierte Regelung (FOC)

FOC, auch als Vektorsteuerung bekannt, ist eine fortschrittliche Steuerungstechnik, die die Effizienz und Leistung des BLDC-Motors durch Steuerung der Motorströme in einem rotierenden Referenzrahmen optimiert.

- Funktionsweise: FOC regelt den Strom in zwei senkrechten Richtungen (d-Achse und q-Achse) und richtet das Magnetfeld des Motors an der Position des Rotors aus, um Drehmoment und Effizienz zu maximieren.

- Vorteile: Hocheffiziente, präzise Steuerung von Drehmoment und Drehzahl, ideal für Anwendungen, die eine gleichmäßige und genaue Leistung erfordern.

- Nachteile: Erfordert komplexe Algorithmen und anspruchsvolle Hardware, was die Implementierung teurer und schwieriger macht.

Direkte Drehmomentregelung (DTC)

DTC ist eine Methode, die das Drehmoment und den magnetischen Fluss des Motors direkt steuert, ohne dass eine Koordinatentransformation erforderlich ist. Sie wird häufig in Wechselstromantrieben verwendet, kann aber auch auf BLDC-Motoren angewendet werden.

- Funktionsweise: DTC verwendet einen Drehmoment- und Flussschätzer und wendet Spannungsvektoren auf den Motor an, um Drehmoment und Fluss direkt zu steuern.

- Vorteile: Schnelle dynamische Reaktion, erfordert keine präzisen Rotorpositionsinformationen.

- Nachteile: Kann komplexer sein und kann im Vergleich zu FOC zu höheren Drehmomentwelligkeiten führen.

Strommodussteuerung

In diesem Modus liegt der Schwerpunkt eher auf der Regulierung des Stroms durch die Motorwicklungen als auf der direkten Steuerung der Spannung.

- Funktionsweise: Um die gewünschte Drehzahl oder das gewünschte Drehmoment zu erreichen, ändert der Motorregler den Strom, der an die Motorwicklungen gesendet wird, häufig mithilfe von Rückkopplungsschleifen.

- Vorteile: Bietet präzise Kontrolle über das Motordrehmoment, gut für Anwendungen, die eine stabile Drehmomentabgabe erfordern.

- Nachteile: Es ist ein komplexeres Steuersystem erforderlich, möglicherweise langsamere Reaktionszeiten im Vergleich zur direkten Spannungssteuerung.

Sensorlose Steuerung

Bei der sensorlosen Steuerung wird die Rotorposition mithilfe der vom Motor selbst erzeugten Gegen-EMK geschätzt, wodurch die Notwendigkeit physischer Sensoren entfällt.

- Funktionsweise: Der Controller schätzt die Rotorposition anhand der Nulldurchgangspunkte der Gegen-EMK, die zur Bestimmung der geeigneten Kommutierungssequenz verwendet wird.

- Vorteile: Reduziert die mit Sensoren verbundenen Kosten und Komplexität und verbessert die Zuverlässigkeit durch Beseitigung von Sensorausfallpunkten.

- Nachteile: Kann weniger genau sein, insbesondere bei niedrigen Geschwindigkeiten, bei denen die Gegen-EMK schwach ist, was zu einer weniger präzisen Steuerung führt.

Sensorsteuerung

Die Sensorsteuerung bietet mithilfe von Hall-Effekt-Sensoren oder anderen Positionssensoren eine Echtzeitrückmeldung der Rotorposition.

- Betrieb: Die Sensoren liefern dem Controller genaue Rotorpositionsdaten, der dann die Kommutierungssequenz und den Zeitpunkt entsprechend anpasst.

Vorteile: Bietet präzise Kontrolle über den Motorbetrieb, hervorragende Leistung bei niedrigen Drehzahlen und beim Anlaufen, gut für Anwendungen, die ein hohes - Drehmoment bei niedrigen Drehzahlen erfordern.

- Nachteile: Erhöht die Kosten und Komplexität des Motorsystems, potenzielle Zuverlässigkeitsprobleme aufgrund von Sensorfehlern.

Überlegungen zur Auswahl eines bürstenlosen Gleichstrommotors

Bei der Auswahl eines bürstenlosen Gleichstrommotors (BLDC) müssen mehrere wichtige Überlegungen berücksichtigt werden, um sicherzustellen, dass der Motor die Anforderungen Ihrer spezifischen Anwendung erfüllt.

Leistung des BLDC-Motors

Leistung (P) = Spannung (V) × Strom (I) × Wirkungsgrad (%) × Leistungsfaktor (PF) Überlegung: Bestimmen Sie die für Ihre Anwendung erforderliche maximale Leistung, gemessen in Watt (W). Auswahltipp: Wählen Sie einen Motor, der ausreichend Leistung liefert, um die Spitzenlastanforderungen zu erfüllen. Stellen Sie sicher, dass die Dauerleistung des Motors höher ist als die typische Last und dass die Spitzenleistung kurze Phasen höherer Nachfrage bewältigen kann.

Drehzahl des BLDC-Motors

Drehzahl (U/min) = (Spannung (V) × Kv)/n

Überlegung: Ermitteln Sie die für Ihre Anwendung erforderliche maximale Drehzahl (in Umdrehungen pro Minute, U/min).

Auswahltipp: Wählen Sie einen Motor, der die gewünschte maximale Drehzahl erreichen kann. Stellen Sie sicher, dass der Drehzahlbereich des Motors den Anforderungen Ihrer Anwendung entspricht, und berücksichtigen Sie ggf. eine Untersetzung.

Spannung des BLDC-Motors

V = Kv⋅U/min

Überlegung: Bestimmen Sie die Betriebsspannung, mit der der Motor angetrieben wird.

Auswahltipp: Wählen Sie einen Motor, der bei der angegebenen Spannung problemlos läuft. Stellen Sie sicher, dass die vom Motor benötigte Spannung und Stromstärke mit Ihrem System kompatibel sind und dass Ihre Stromquelle diese liefern kann.

Größe des BLDC-Motors

- Überlegung: Bewerten Sie die physikalischen Größenbeschränkungen, einschließlich Durchmesser, Länge und Wellendurchmesser des Motors.

- Auswahltipp: Wählen Sie einen Motor für Ihre Anwendung basierend darauf aus, wie viel Platz er einnimmt. Berücksichtigen Sie die Montagekonfiguration des Motors und stellen Sie sicher, dass der Wellendurchmesser mit Ihrer mechanischen Konfiguration, z. B. Kupplungen oder Getrieben, kompatibel ist.

Hall-Sensoren: Mit oder ohne

Überlegung: Entscheiden Sie, ob der Motor Hall-Sensoren benötigt oder nicht. Auswahltipp:

- Mit Hall-Sensoren: Wählen Sie einen BLDC-Motor mit Sensor, wenn für Ihre Anwendung eine präzise Steuerung bei niedrigen Geschwindigkeiten, ein sanfter Start oder eine genaue Positionierung entscheidend sind. Hall-Sensoren liefern Echtzeit-Feedback zur Rotorposition und verbessern so die Steuerung.

- Ohne Hall-Sensoren: Entscheiden Sie sich für einen BLDC-Motor ohne Sensor, wenn Sie ein einfacheres, robusteres Design benötigen, bei dem eine präzise Steuerung bei niedrigen Geschwindigkeiten weniger wichtig ist. Motoren ohne Sensor sind in der Regel weniger teuer und haben weniger Komponenten.

Abschluss

Für viele verschiedene Anwendungen ist ein bürstenloser Gleichstrommotor aufgrund seiner hohen Effizienz, Zuverlässigkeit und präzisen Steuerung die beste Wahl. Für einen Hersteller bürstenloser Gleichstrommotoren reduziert das Fehlen von Bürsten den Wartungsaufwand und sein kompaktes Design sorgt für starke Leistung. Das Verständnis seiner Komponenten, Funktionsweise und Vorteile ist der Schlüssel zur Optimierung seines Einsatzes in modernen technischen Lösungen.