In der modernen industriellen Automatisierung spielen Untersetzungsmotoren – auch Reduziermotoren genannt – eine entscheidende Rolle bei der Erzielung des gewünschten Drehmoments und der gewünschten Drehzahl. Als Zwischenkomponente zwischen Elektromotoren und mechanischen Lasten ermöglichen diese Geräte Fabriken eine effektivere und effizientere Bewegungssteuerung.

Bei längerem Betrieb kommt es jedoch unvermeidlich zu mechanischen Ausfällen, die zu Produktionsausfällen, Geräteschäden und finanziellen Verlusten führen können. Dieser Artikel bietet einen umfassenden Überblick über die Ausfallprobleme von Untersetzungsmotoren und konzentriert sich dabei auf deren Ursachen, Arten, Symptome sowie bewährte Verfahren zur Behebung und Vorbeugung.

Untersetzungsmotoren verstehen

Ein Untersetzungsmotor kombiniert einen Motor mit einem Untersetzungsgetriebe und bildet so ein kompaktes Kraftübertragungssystem. Das Untersetzungsgetriebe, auch Getriebe genannt, reduziert die hohe Eingangsdrehzahl des Motors auf eine niedrigere Ausgangsdrehzahl und erhöht gleichzeitig das Drehmoment. Dieser Mechanismus ist für Anwendungen wie Förderbänder, Mischer, Druckmaschinen und Roboterarme unverzichtbar.

Die beiden am häufigsten verwendeten Reduzierstücktypen sind:

- Untersetzungsgetriebe – Verwendung von Stirnrädern, Schrägverzahnungen oder Planetengetrieben.

- Schneckengetriebe – Schneckengetriebe bieten eine hohe Kompaktheit bei hohen Übersetzungsverhältnissen.

In vielen Industrieanlagen sind diese Reduzierstücke in Bandfördersysteme und andere kritische Prozesse integriert. Bei einem Ausfall kommt es häufig zum Stillstand der Produktionslinien.

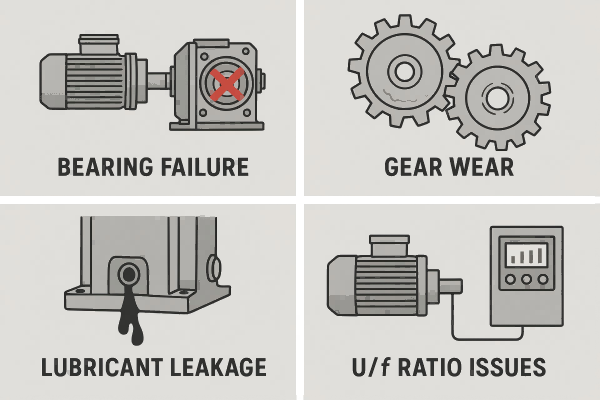

Häufige Ausfälle von Untersetzungsmotoren

Zu den häufigsten Fehlerarten bei Untersetzungsmotoren gehören:

Lagerausfall

Lager sind für die Minimierung der Reibung und die Lagerung rotierender Wellen unerlässlich. Bei längerem Gebrauch können Lager jedoch aus folgenden Gründen brechen:

- Überlastbedingungen

- Schlechte Schmierung

- Verunreinigungen (Staub, Wasser, Metallpartikel)

- Fehlausrichtung der Wellen

Ein Lagerschaden führt typischerweise zu Geräuschen, Vibrationen oder einem Totalausfall des Motors.

Zahnradverschleiß und Lochfraß

Zahnräder erleiden mit der Zeit Oberflächenverschleiß, der zu verminderter Effizienz und Geräuschentwicklung führt. In schweren Fällen kommt es aufgrund wiederholter Belastung und mangelnder Schmierung zu Pitting (kleinen Ermüdungsrissen an der Oberfläche).

Schmiermittelleck

Ein weiteres großes Problem ist das Austreten von Öl aus Wellendichtungen oder Getriebegehäusen:

- Es senkt den Schmierstoffgehalt und erhöht so Reibung und Verschleiß.

- Undichtigkeiten sind häufig auf Dichtungsverschleiß, Überdruck oder unsachgemäße Montage zurückzuführen.

- Verunreinigtes Schmiermittel beschleunigt den Verschleiß von Lagern und Zahnrädern.

Wellenfehlstellung und -bruch

Fehlausrichtungen der Wellen führen zu zusätzlichen radialen und axialen Belastungen und können Zahnräder und Lager beschädigen. In extremen Fällen können aufgrund von Biegeermüdung oder Torsionsüberlastung Brüche auftreten.

Überhitzung

Wenn Untersetzungsgetriebe ohne ausreichende Belüftung oder Schmierung unter hoher Belastung laufen, kann es zu Überhitzung kommen. Dies führt zu einer Verschlechterung der Dichtungen, beschleunigt den Abbau des Schmiermittels und erweicht die Metalle der Getriebe.

Motorsteuerungsfehler (U/f-Verhältnisprobleme)

Wenn bei niedrigen Frequenzen keine Vektorsteuerung verwendet wird, können falsche U/f-Verhältnisse (Spannung/Frequenz) folgende Folgen haben:

- Hohe Erregerströme

- Unfähigkeit, Lasten zu tragen

- Erhöhte thermische Belastung in Wicklungen

Durch die Reduzierung des U/f-Verhältnisses kann der Strom stabilisiert werden. Allerdings muss es ausgeglichen werden – ist es zu niedrig, reicht die Drehmomentabgabe nicht aus.

Traditionelle Reparaturansätze und ihre Grenzen

Wenn Fehler auftreten, verwenden viele Fabriken traditionelle mechanische Reparaturtechniken, wie zum Beispiel:

Schweißen oder Bürstenplattieren

So restaurieren Sie verschlissene Wellen oder Lagergehäuse:

- Durch Schweißen wird Material hinzugefügt, das später wieder auf die ursprünglichen Spezifikationen zurückgearbeitet wird.

- Beim Bürstengalvanisieren wird eine Metallschicht aufgetragen, um die Oberfläche wiederherzustellen.

Nachteile:

- Beim Schweißen kommt es zu thermischen Spannungen, die die Metallstruktur schwächen können.

- Es können Verformungen und Risse auftreten, die die Lebensdauer der Teile verkürzen.

- Die Dicke der Bürstenbeschichtung ist begrenzt und die Haltbarkeit ist oft unzureichend.

Reparatur von Polymermaterialien: Eine moderne Lösung

Moderne Reparaturverfahren setzen bei der Wartung von Getrieben zunehmend auf Polymerverbundwerkstoffe. Diese Werkstoffe bieten mehrere Vorteile:

Keine Demontage erforderlich

Kleinere Schäden können vor Ort repariert werden, wodurch die Ausfallzeit verkürzt wird.

Keine thermische Belastung

Da keine Hitze angewendet wird, bleibt die ursprüngliche Materialstruktur erhalten.

Vibrations- und Stoßdämpfung

Polymere weisen nachgiebige Eigenschaften auf, die Stöße absorbieren und weiteren Verschleiß minimieren, was bei Metallen nicht der Fall ist.

Unbegrenzte Dicke

Im Gegensatz zur Beschichtung können Polymere in Schichten beliebiger Dicke aufgetragen werden, die auf den Reparaturbedarf abgestimmt sind.

Diese Methode verlängert die Lebensdauer der Komponenten erheblich und erfreut sich bei vorbeugenden Wartungsstrategien zunehmender Beliebtheit.

Diagnose und Überwachung von Ausfällen von Untersetzungsmotoren

Die vorausschauende Wartung beruht auf einer kontinuierlichen oder regelmäßigen Überwachung, um frühzeitig Warnsignale zu erkennen:

| Parameter | Was es erkennt |

| Schwingungsanalyse | Fehlausrichtung, Unwucht, Lagerverschleiß |

| Öl-Analyse | Verunreinigung, Oxidation, Wassereintritt |

| Thermografie | Überhitzte Komponenten |

| Geräuschüberwachung | Zahnradabnutzung, Schmierprobleme |

| Drehmoment- & Lastsensoren | Überlast oder unsachgemäßes Lastenabgleich |

Durch die Integration von Sensoren und intelligenten Diagnosetools können Unternehmen plötzliche Ausfälle verhindern und Reparaturen während geplanter Ausfallzeiten durchführen.

Elektrische und steuerungsbezogene Fehlerprobleme

Neben dem mechanischen Verschleiß sind Untersetzungsmotoren häufig von elektrischen oder Steuerungsfehlanpassungen betroffen, insbesondere bei der Verwendung von Frequenzumrichtern (VFDs).

Ungeeignetes U/f-Verhältnis

Das U/f-Verhältnis (Spannungs-Frequenz-Verhältnis) steuert den Motorfluss:

- Bei zu hohem Wert steigt der Erregerstrom an und überlastet den Motor.

- Ist er zu niedrig, reicht das Drehmoment nicht mehr aus.

Mangelnde Vektorkontrolle

Ohne Vektorsteuerung sinkt das Drehmoment bei niedriger Geschwindigkeit drastisch, was den Antrieb von Lasten in Systemen mit hoher Trägheit oder variablem Widerstand erschwert.

Unterdimensionierter Wechselrichter

Wenn der Drehmomentbedarf unterschätzt wird, kann es sein, dass ein Wechselrichter mit geringer Kapazität Schwierigkeiten hat, den Motor mit Energie zu versorgen, was zu einem Abwürgen oder einer Überhitzung führen kann.

Präventivmaßnahmen und Best Practices

Um das Ausfallrisiko zu verringern und die Leistung zu maximieren, werden die folgenden Vorgehensweisen empfohlen:

Regelmäßiger Wartungsplan

- Überprüfen Sie den Ölstand monatlich und wechseln Sie das Öl gemäß dem OEM-Zeitplan.

- Überprüfen Sie die Dichtungen regelmäßig auf Verschleiß und Undichtigkeiten.

- Schmieren Sie die Lager mit dem richtigen Fett.

Lastanpassung und Überlastschutz

- Wählen Sie einen Getriebemotor, der zur Lastträgheit und zum Arbeitszyklus passt.

- Verwenden Sie Überlastrelais und Drehmomentbegrenzer.

Verwenden Sie vektorgesteuerte Wechselrichter

- Besonders wichtig für Anwendungen mit niedriger Geschwindigkeit und hoher Präzision.

- Hilft, das Drehmoment aufrechtzuerhalten und die Motorerwärmung zu reduzieren.

Vibrations- und Ölüberwachung

- Richten Sie Warnungen für ungewöhnliche Muster ein, die auf einen bevorstehenden Fehler hinweisen.

Installieren Sie Kühl- und Belüftungssysteme

- Unverzichtbar für hohe Arbeitszyklen oder heiße Umgebungen.

Wann reparieren und wann ersetzen?

Für die Betriebseffizienz ist es entscheidend zu wissen, ob ein defekter Untersetzungsmotor repariert oder ausgetauscht werden muss.

| Situation | Empfohlene Maßnahme |

| Geringer Verschleiß an Zahnrad oder Welle | Mit Polymeren reparieren |

| Abgenutzte Lager mit intaktem Gehäuse | Lager ersetzen |

| Rissige Zahnradzähne | Zahnräder ersetzen |

| Ölverlust durch abgenutzte Dichtung | Dichtung ersetzen |

| Wiederholte Überhitzung oder Vibrationen | Motor ersetzen |

| Veraltetes oder inkompatibles Motordesign | Vollständiger Austausch |

Untersetzungsmotoren bilden das Rückgrat unzähliger industrieller Anwendungen. Wie alle mechanischen Systeme sind sie jedoch anfällig für Verschleiß, Fehlausrichtung und elektrische Fehlanpassung. Das Erkennen früher Ausfallanzeichen, der Einsatz moderner Reparaturtechniken wie Polymerverbundwerkstoffen und die Umstellung auf vektorgesteuerte Antriebe können Ausfallzeiten drastisch reduzieren und die Systemlebensdauer verlängern.

Durch die Einführung vorbeugender Wartungsstrategien und fundierte Entscheidungen hinsichtlich Reparatur oder Austausch können Hersteller ihre Investitionen schützen und sicherstellen, dass ihre Produktionslinien effizient und zuverlässig bleiben.