アプリケーションに適したステッピングモーターの選定には、いくつかの重要な要素が関係しますが、最も重要な要素の一つはモーターと負荷の慣性です。モーターの慣性と負荷の慣性を適切に一致させることは、システムの性能と効率に大きな影響を与える可能性があります。この記事では、モーターの慣性と負荷の慣性の概念、これらの要素に基づいて適切なステッピングモーターを選択する方法、そしてステッピングモーターの高慣性に関連する課題への対処方法について説明します。

ステッピングモーターの慣性について

ステッピングモーターにおいて、慣性はモーターのローターと接続された負荷の回転速度変化に対する抵抗力を指します。この特性はモーターの性能に非常に重要な役割を果たし、加速、減速、全体的な応答性などに影響を与えます。

ステッピングモーター自体の慣性

ステッピングモーターの慣性は、ローターの慣性を指します。これは、ローターのサイズや質量分布など、モーターの構造によって決まる固定値です。ローターの慣性は、モーターの加速と減速の能力に影響を与えます。ローターの慣性が大きいモーターは、始動と停止に時間がかかりますが、定常状態ではよりスムーズな動作が可能です。

重要な考慮事項:

- ローター慣性が小さい:素早い応答と急加速が可能で、高速かつ精密な動作が求められるアプリケーションに適しています。

- ローター慣性が大きい:安定性とスムーズな動作を提供しますが、加減速が遅いため、動作頻度の低いアプリケーションに適しています。

負荷の慣性

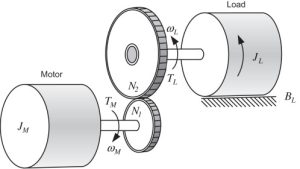

負荷の慣性は、モーターが駆動する物体または機構の慣性を指します。これには、ギア、ベルト、プーリー、モーターシャフトに取り付けられたあらゆる機械などの部品が含まれます。負荷の慣性は、モーターへの影響として、慣性モーメントとして表されることが多いです。

重要な考慮事項:

- 高負荷慣性:負荷の加減速にモーターの負荷がかかり、モーターの能力と適切にマッチングしていないとパフォーマンスに問題が生じる可能性があります。

- 低負荷慣性:モーターの扱いが容易になり、より迅速かつ正確な動作が可能になります。

モーターの慣性と負荷の慣性のマッチング

最適な性能を確保するには、モーターのローター慣性と負荷慣性のバランスをとる必要があります。適切にマッチングされたシステムは、より高い加速、優れた精度、そしてより効率的な動作を実現します。適切な慣性マッチングを決定する方法は次のとおりです。

理想的な慣性比

ステッピングモーターの慣性モーメントを負荷に対して選定する際の一般的なガイドラインは、慣性比を1:1~1:10の範囲に保つことです。これは、負荷の慣性がモーターのローター慣性の1~10倍の範囲であることを意味します。理想的な慣性比であれば、モーターは過度の負担をかけることなく、負荷を効果的に加減速することができます。

慣性比の計算:

- モーターローターの慣性モーメントの決定:この値はモーターの技術仕様に記載されています。

- 負荷の慣性モーメントの計算:負荷の慣性モーメントを計算するには、次の式を使用します。

Jload=質量×(半径/2)²

ここで、Jloadは荷重慣性、質量は荷重の質量、半径は回転軸からの距離です。

- 慣性比を計算します。

慣性比 = J負荷 / Jモーター

この比が許容範囲(1:1~1:10)内であれば、モーターと負荷は適切にマッチングされているとみなされます。

不適切な慣性マッチングの影響

- 高慣性比(> 1:10):負荷の慣性がモーター自身の慣性よりもはるかに大きい場合、モーターは負荷を効率的に加減速することが困難になる場合があります。

- その結果、性能低下、精度低下、さらにはモーターの失速につながる可能性があります。

- 低慣性比(< 1:1):モーターの慣性が負荷の慣性よりも高すぎる場合、システムの動作が鈍くなり、応答が鈍くなり、非効率的なパフォーマンスにつながる可能性があります。

ステッピングモーターの大きな慣性問題の解決

大きな慣性は、ステッピングモーターのアプリケーションにおいて、特に負荷慣性がモーターのローター慣性よりも大幅に大きい場合に課題となる可能性があります。この問題に対処するための戦略を以下に示します。

ギア減速の使用

モーターと負荷の間にギア減速システムを追加すると、慣性比のバランスをとることができます。ギア減速はトルクを増加させるだけでなく、モーターに反映される負荷慣性を低減します。これにより、モーターは最適な性能を維持しながら、より大きな負荷慣性に対応できるようになります。

利点:

- トルク出力を向上します。

- モーターにかかる負荷慣性を低減します。

- 加減速能力を向上させます。

考慮事項:ギアを使用すると、複雑さ、コスト、そして経年劣化の可能性が増すため、アプリケーションの特定の要件を満たすギアシステムを選択することが重要です。

高トルクのステッピングモーターを選択する

アプリケーションで負荷慣性が大きい場合は、高トルクのステッピングモーターを選択することで、負荷抵抗の増加を克服できます。フレームが大きいモーターや特殊な巻線を持つモーターは、重い負荷の加減速に必要なトルクを提供できます。

ヒント:ステッピングモーターメーカーに相談し、高トルク定格で高慣性アプリケーション向けに設計されたモデルを見つけてください。

加減速プロファイルの最適化

ドライバーまたはコントローラーを介してモーターの加減速プロファイルを調整することで、大きな慣性を管理することができます。徐々に速度を上げ、徐々に減速することで、モーターへの負担を軽減し、ステップミスやストールを防ぐことができます。

実装:

- ステッピングモータードライバーの使用:高度なステッピングモータードライバーには、多くの場合、加速と減速の設定が構成可能です。これらの設定を調整することで、高慣性条件下でのモーターの性能を最適化できます。

- カスタム制御アルゴリズム:マイクロコントローラーまたはPLC内でカスタムプログラミングを行うことで、特定のアプリケーションに合わせて動作プロファイルをさらに微調整できます。

負荷の慣性を低減する

可能であれば、負荷の慣性を低減するために、負荷の設計または変更を検討してください。これには、より軽量な材料の使用、部品の形状やサイズの変更、負荷と回転軸間の距離の短縮などが含まれます。

実例:

- 重い金属プーリーから軽量の複合プーリーに切り替えると、負荷慣性が大幅に低減され、モーターの加速と減速の効率が向上します。

実際に適切なモーター慣性を選択するにはどうすればよいでしょうか?

ステップ1:アプリケーションの要件を決定します。

トルク、速度、加速度、精度など、アプリケーションの正確な仕様を把握します。これらのパラメータを理解することで、許容可能な慣性範囲を定義するのに役立ちます。

ステップ2:負荷慣性の計算

モーターに接続されているすべてのコンポーネントの質量と半径を測定または推定し、適切な計算式を使用して負荷慣性を計算します。

ステップ3:モーターの比較と選択

計算した負荷慣性とモーターのローター慣性を比較します。最適な性能を確保するには、負荷慣性とモーター慣性の比が推奨範囲内にあるステッピングモーターを選択します。

ステップ4:システムの最適化

負荷慣性が理想値よりも高い場合は、ギア減速、高トルクモーターの選択、加速プロファイルの調整などの解決策を実施します。機械構造が堅牢であることを確認し、必要に応じてモータードライバの設定を微調整します。

結論

ステッピングモーターを最適に動作させるには、適切な慣性モーメントを選択することが不可欠です。ステッピングモーターメーカーは、効率的な加減速を実現するために、モーターのローター慣性モーメントと負荷慣性モーメントが許容範囲内で一致する必要があることを強調しています。負荷慣性モーメントが大きい場合は、ギア減速機の使用、高トルクモーターの選択、動作プロファイルの最適化、負荷慣性モーメントの低減などの対策が課題解決に役立ちます。