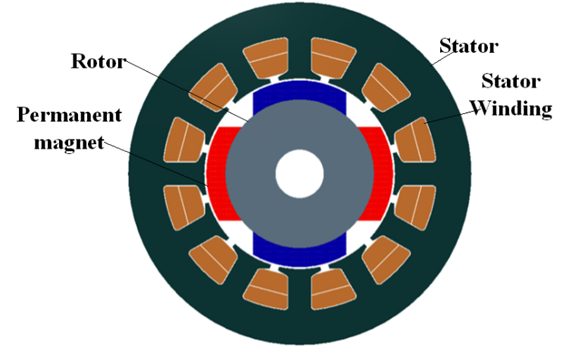

ブラシレスDCモーターの構造

ローター

- 永久磁石:BLDCモーターのローターには、通常ネオジムなどの希土類金属で作られた永久磁石が円周上に配置されています。

- 磁極:ローターには複数の極(例:2極、4極)があり、モーターのトルクと速度特性に影響を与えます。

- 位置(アウトランナー vs. インランナー):アウトランナーモーターでは、ローターがステーターを囲むように配置されているため、より大きなトルクを発生します。インラン

- ナーモーターでは、ローターがステーターの内側に配置されているため、一般的に速度が高くなります。

ステーター

- 巻線コイル:ステータは銅線を巻いた巻線で構成され、一連の電磁石を形成します。これらのコイルは特定の配置に配置され、ローターと相互作用する磁場を生成します。

- 相数:ほとんどのBLDCモーターは三相ステータ(3組のコイル)を備えていますが、用途によってはそれ以上の相数を持つ場合もあります。

- コア材料:渦電流損失を低減し効率を高めるため、ステータコアは積層鋼板で作られることが多いです。

- スロットとティース:ステータには、巻線が配置されるスロットと、コイルによって生成される磁場を方向付けるティースがあります。

電子スピードコントローラー(ESC)

- コントロールユニット:ESCは、ステーターコイルに流れる電流を制御する外部デバイスですが、モーターの動作には不可欠です。ESCは、モーターの回転を維持するために、電子的に位相を切り替える整流の役割を果たします。

- パルス幅変調(PWM):ESCは、モーターに送信されるPWM信号のデューティサイクルを変更することで、モーターの速度を調整します。

ベアリング

- ローターの支持:モーターの両端にはベアリングが配置されており、ローターシャフトを支え、スムーズな回転を実現します。高品質のベアリングは、摩擦を低減し、モーターの寿命を延ばすために不可欠です。

- 潤滑:ベアリングへの適切な潤滑は、スムーズな動作を助け、摩耗を軽減します。

ハウジング/フレーム

- コンポーネントを囲い、保護:モーターのハウジングまたはフレームは、ステーターとローターを所定の位置に保持し、内部コンポーネントを埃、ゴミ、環境条件から保護します。

- 冷却:一部のハウジングは、通気口による受動的な冷却や内蔵ファンによる冷却を改善するように設計されています。

エンドベル(エンドキャップ)

- 構造的サポート:エンドベルはモーターの両端に取り付けられ、ベアリングを保持し、構造的なサポートを提供します。また、モーター内部の保護にも役立ちます。

ブラシレスDCモーターの動作原理

ブラシレスDCモーターの動作原理は従来のDCモーターとは異なります。ブラシレスDCモーターは電子整流によってブラシレス駆動を実現し、従来のDCモーターに必要なカーボンブラシと整流子が不要になります。

以下は、ブラシレスDCモーターの動作原理の詳細な説明です。

- モーターの構造:ブラシレスDCモーターは、主にステータ、ローター、位置センサーで構成されています。モーターの固定部分はステータで、多くの場合、多数の巻線で構成されています。回転するモーターのローターは、多くの場合、永久磁石材料で作られています。

- 電子整流:ブラシレスDCモーターでは、従来の機械式整流子の代わりに電子整流子が使用されています。電子整流子は、制御回路を介してモーター巻線の電流方向を制御し、モーターの連続回転を実現します。

- 位置センサー:ローターの位置は電子整流子によって管理され、必要に応じて電流方向も変更します。位置センサーはこの情報を収集します。一般的な位置センサーには、ホールセンサー、光電センサー、磁電センサーなどがあります。

- 制御方式:ブラシレスDCモーターの制御方式は、通常、ベクトル制御または台形制御を採用します。ベクトル制御は電流の振幅と位相を制御することでモーターの精密な制御を実現し、台形制御は電流のスイッチングを制御することでモーターの基本的な制御を実現します。

- 効率と性能:カーボンブラシと整流子が不要なため、ブラシレスDCモーターは効率が高く、動作がスムーズで、騒音が少なく、メンテナンスコストも低くなります。

ブラシレスDCモーターの動作図

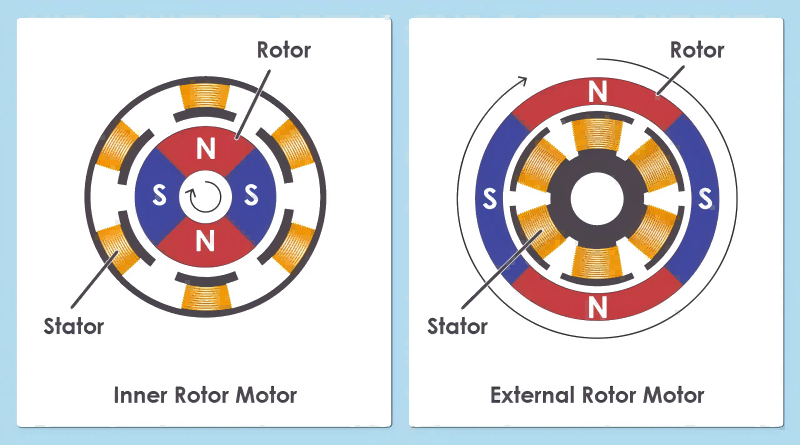

ブラシレスDCモーターの種類

アウターローターモーター:

ステーターはモーター内部にありますが、磁石を内蔵するローターはモーター外部にあります。この設計により、ローター径を大きくすることで低速域でのトルクを増大させることができます。

これらのモーターは、ローター径が大きいため、一般的に高いトルクを発生し、ドローン、電動自転車、模型飛行機など、低速域でも大きなトルクを必要とする用途に最適です。

インランナーBLDCモーター:

ステーターは、モーターハウジング内に収納されたローターを囲んでいます。この設計はよりコンパクトで、一般的にトルクは少ないものの高速回転が可能です。

インランナーモーターは回転数(RPM)が高いことで知られており、RCカーや小型電動モーターなど、高速回転が不可欠な用途に適しています。

以下の比較表をご覧ください:

| 特徴 | アウターナーBLDCモーター | イナーBLDCモーター |

| ローター位置 | ステータの外側 | ステータの内側 |

| トルク | 重量/サイズあたりのトルクが大きい | 重量/サイズあたりのトルクが小さい |

| 回転速度 | 一般的に低速 | 一般的に高速 |

| 効率 | 可動部品が多いためやや低い | 可動部品が少なく効率が高い |

| コミュテーション | 電子式 | 電子式 |

| 始動トルク | 良好な始動トルク | トルク生成に高回転が必要 |

ブラシレスDCモーター駆動モード

6ステップ整流(台形波駆動)

これはBLDCモーターの最も一般的な駆動モードで、モーター巻線に6ステップのシーケンスで印加される3相電圧信号によってモーターが駆動されます。

- 動作:このモードでは、2相同時に通電され、60電気角ごとに整流が発生します。これにより、台形波状の逆起電力波形が生成されます。

- 利点:実装が簡単でコスト効率が高く、多くのアプリケーションで広く使用されています。

- 欠点:トルクリップルが発生し、騒音や振動の原因となる可能性があり、正弦波駆動に比べて動作がスムーズではありません。

正弦波駆動

このモードでは、6ステップ整流で使用される台形波形ではなく、正弦波電圧波形でモーターを駆動します。

- 動作:正弦波駆動は整流ステップ間の遷移をスムーズにし、より連続的で滑らかなトルク出力を実現します。

- 利点:トルクリップル、ノイズ、振動が少なく、よりスムーズな動作を実現します。

- 欠点:高精度な制御アルゴリズムと高解像度のフィードバックが必要となるため、実装が複雑でコストがかかります。

フィールド指向制御(FOC)

ベクトル制御とも呼ばれる FOC は、回転参照フレーム内のモーター電流を制御することで BLDC モーターの効率とパフォーマンスを最適化する高度な制御技術です。

- 動作:FOCは、2つの直交方向(d軸とq軸)の電流を制御し、モーターの磁場をローターの位置と一致させることで、トルクと効率を最大化します。

- メリット:トルクと速度を高効率かつ正確に制御できるため、スムーズで正確なパフォーマンスが求められるアプリケーションに最適です。

- デメリット:複雑なアルゴリズムと高度なハードウェアが必要となるため、コストが高く、実装が困難です。

ダイレクトトルクコントロール(DTC)

DTC は、座標変換を必要とせずにモーターのトルクと磁束を直接制御する方法で、AC ドライブでよく使用されますが、BLDC モーターにも適用できます。

- 動作:DTCはトルクと磁束の推定器を使用し、モーターに電圧ベクトルを適用してトルクと磁束を直接制御します。

- 利点:動的応答が速く、正確なローター位置情報を必要としません。

- 欠点:FOCと比較して複雑になり、トルクリップルが大きくなる可能性があります。

電流モード制御

このモードは、電圧を直接制御するのではなく、モーター巻線を流れる電流を制御することに重点を置いています。

- 動作:目的の速度またはトルクを得るために、モーターコントローラはモーター巻線に送られる電流を調整します。多くの場合、フィードバックループが使用されます。

- 利点:モータートルクを正確に制御できるため、安定したトルク出力が求められるアプリケーションに適しています。

- 欠点:より複雑な制御システムが必要であり、直接電圧制御に比べて応答時間が遅くなる可能性があります。

センサレス制御

センサレス制御では、モータ自体によって生成される逆起電力を使用してローターの位置を推定するため、物理的なセンサーは不要になります。

- 動作:コントローラは逆起電力のゼロクロス点に基づいてローター位置を推定し、適切な整流シーケンスを決定します。

- 利点:センサーに関連するコストと複雑さを削減し、センサーの故障点を排除することで信頼性を向上させます。

- 欠点:特に逆起電力が弱い低速時には精度が低下し、制御精度が低下する可能性があります。

センサー制御

センサー制御は、ホール効果センサーやその他の位置センサーを用いて、ローター位置に関するリアルタイムのフィードバックを提供します。

- 動作:センサーは正確なローター位置データをコントローラーに提供し、コントローラーはそれに応じて整流シーケンスとタイミングを調整します。

- 利点:モーターの動作を正確に制御し、低速時および起動時に優れた性能を発揮するため、低速時に高いトルクを必要とするアプリケーションに適しています。

- 欠点:モーターシステムのコストと複雑さが増し、センサーの故障による信頼性の問題が発生する可能性があります。

ブラシレスDCモーターの選定における考慮事項

ブラシレスDC(BLDC)モーターを選定する際には、モーターが特定のアプリケーションの要件を満たすことを確認するために、いくつかの重要な考慮事項を考慮する必要があります。

BLDCモーターの出力

出力(P)=電圧(V)×電流(I)×効率(%)×力率(PF)

考慮事項:アプリケーションに必要な最大電力(ワット(W))を決定します。

選定のヒント:ピーク負荷要件を満たすのに十分な電力を供給できるモーターを選択してください。モーターの連続定格電力が通常の負荷よりも高く、ピーク定格電力が短時間の高負荷にも対応できることを確認してください。

BLDCモーターの回転速度

回転速度(RPM)=(電圧(V)×Kv)/n

- 検討事項:アプリケーションに必要な最高速度(回転数/分、RPM)を特定してください。

- 選定のヒント:必要な最高速度を達成できるモーターを選択してください。モーターの速度範囲がアプリケーションの要件と一致していることを確認し、必要に応じてギア減速も考慮してください。

BLDCモーターの電圧

V = Kv⋅ RPM

- 考慮事項:モーターの駆動に使用する動作電圧を決定します。

- 選定のヒント:所定の電圧でスムーズに動作するモーターを選択してください。モーターに必要な電圧と電流がシステムに適合していること、および電源がそれらを供給できることを確認してください。

BLDCモーターのサイズ

- 検討事項:モーターの直径、長さ、シャフト径など、物理的なサイズ制約を評価してください。

- 選定のヒント:設置スペースを考慮して、アプリケーションに適したモーターを選択してください。モーターの取り付け構成を考慮し、シャフト径がカップリングやギアなどの機械構成に適合していることを確認してください。

ホールセンサーの有無

検討事項:モーターにホールセンサーが必要かどうかを決定します。

選定のヒント:

- ホールセンサー付き:低速時の精密制御、スムーズな起動、または正確な位置決めがアプリケーションで重要な場合は、センサー付きBLDCモーターをお選びください。ホールセンサーはローター位置に関するリアルタイムフィードバックを提供し、制御性を向上させます。

- ホールセンサーなし:低速時の精密制御がそれほど重要ではなく、よりシンプルで堅牢な設計が必要な場合は、センサーレスBLDCモーターをお選びください。センサーレスモーターは通常、コストが低く、部品数も少なくなります。

結論

ブラシレスDCモーターは、優れた効率、信頼性、そして精密な制御性により、様々な用途において最適な選択肢です。ブラシレスDCモーターメーカーにとって、ブラシレスモーターはブラシレスであるためメンテナンスの手間が省け、コンパクトな設計により強力な性能を発揮します。ブラシレスDCモーターの構成要素、動作、そしてメリットを理解することは、現代のエンジニアリングソリューションにおける最適な活用の鍵となります。