現代の産業オートメーションにおいて、ギア減速モーター(減速機モーターとも呼ばれる)は、所望のトルクと速度出力を実現する上で極めて重要な役割を果たしています。電気モーターと機械負荷の間の中間コンポーネントとして機能するこれらのデバイスは、工場における動作制御をより効果的かつ効率的に実現します。

しかし、長期にわたる運転には避けられない機械的な故障が伴い、これらの故障は生産停止、設備の損傷、そして経済的損失につながる可能性があります。この記事では、ギア減速モーターの故障問題について、その原因、種類、症状、そして解決と予防のためのベストプラクティスに焦点を当て、包括的に解説します。

ギア減速モーターについて

ギア減速モーターは、モーターとギア減速機を組み合わせたコンパクトな動力伝達システムです。ギアボックスとも呼ばれる減速機は、モーターの高速入力を低い出力速度に減速しながらトルクを増加させます。この機構は、コンベアベルト、ミキサー、印刷機、ロボットアームなどの用途に不可欠です。

最も広く使用されている2種類の減速機は次のとおりです。

- ギア減速機 – 平歯車、ヘリカル歯車、または遊星歯車を使用します。

ウォーム減速機 – ウォームギアセットは高減速比でコンパクトです。

多くの工業プラントでは、これらの減速機がベルト供給システムやその他の重要なプロセスに組み込まれています。これらの減速機が故障すると、生産ラインが停止することがよくあります。

ギア減速モーターの一般的な故障

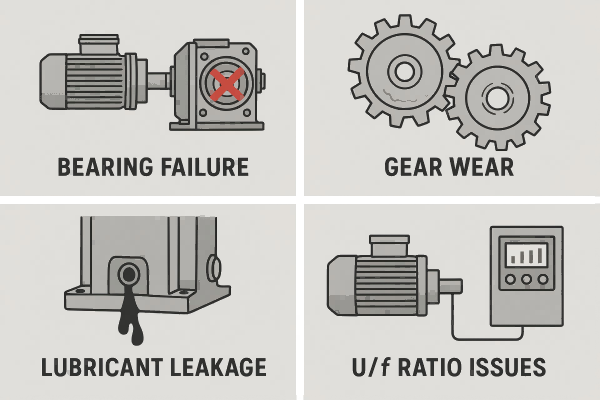

ギア減速モーターの最も一般的な故障の種類は次のとおりです。

ベアリング故障

ベアリングは摩擦を最小限に抑え、回転軸を支えるために不可欠です。しかし、長期使用を続けると、以下の原因でベアリングが破損する可能性があります。

- 過負荷状態

- 潤滑不良

- 汚染物質(埃、水、金属片)

- シャフトのずれ

ベアリングの故障は、通常、騒音、振動、またはモーターの完全な焼き付きを引き起こします。

ギアの摩耗とピッチング

ギアは経年劣化により表面摩耗が進行し、効率の低下と騒音につながります。深刻なケースでは、繰り返し応力と潤滑不良により、ピッチング(表面の微小疲労亀裂)が発生します。

潤滑油の漏れ

シャフトシールやギアケーシングからのオイル漏れも大きな懸念事項です。

- 潤滑油レベルが低下し、摩擦と摩耗が増加します。

- 漏れは、シールの劣化、過圧、不適切な組み立てなどが原因で発生することがよくあります。

- 汚染された潤滑油は、ベアリングやギアの摩耗を加速させます。

シャフトのミスアライメントと破損

シャフトのミスアライメントは、ラジアル荷重とアキシアル荷重を増加させ、ギアやベアリングを損傷します。極端な場合には、曲げ疲労やねじり過負荷により破損が発生することがあります。

過熱

適切な換気や潤滑が行われないまま減速機が高負荷で運転されると、過熱の問題が発生します。過熱はシールの劣化、潤滑油の劣化の促進、ギアの金属軟化を引き起こします。

モーター制御の不具合(U/f比の問題)

低周波数でベクトル制御を使用しない場合、U/f(電圧/周波数)比が適切でないと、次のような問題が発生する可能性があります。

- 高い励磁電流

- 負荷を伝達できない

- 巻線における熱応力の増大

U/f比を下げると電流を安定させることができます。ただし、バランスが取れている必要があります。U/f比が低すぎると、トルク出力が不十分になります。

従来の修理方法とその限界

故障が発生した場合、多くの工場では、以下のような従来の機械修理技術を採用しています。

溶接またはブラシめっき

摩耗したシャフトやベアリングハウジングの修復:

- 溶接は材料を追加し、その後機械加工で元の仕様に戻します。

- ブラシめっきは金属層を堆積させて表面を再構築します。

欠点:

- 溶接は熱応力を発生させ、金属構造を弱める可能性があります。

- 歪みやひび割れが発生し、部品の寿命が短くなる可能性があります。

- ブラシめっきは厚さが限られており、耐久性に欠ける場合が多くあります。

ポリマー材料による修復:最新のソリューション

現代の修理現場では、ギア減速機のメンテナンスにポリマー複合材料がますます利用されています。これらの材料には、いくつかの利点があります。

分解不要

軽微な損傷であればその場で修復できるため、ダウンタイムを削減できます。

熱応力なし

加熱が不要なため、元の材料構造が損なわれません。

振動と衝撃の吸収

ポリマーは降伏特性を備えており、衝撃を吸収し、摩耗を最小限に抑えます。これは金属では不可能な特性です。

厚さの制限なし

メッキとは異なり、ポリマーは修理のニーズに合わせて任意の厚さの層を塗布できます。

この方法は部品の寿命を大幅に延ばすため、予防保守戦略においてますます普及しています。

ギア減速モーターの故障の診断と監視

予知保全は、継続的または定期的な監視によって早期の警告兆候を検出することで実現します。

| パラメータ | 検出内容 |

| 振動解析 | ミスアライメント、不釣り合い、ベアリング摩耗 |

| オイル分析 | 汚染、酸化、水の浸入 |

| サーモグラフィ(熱画像解析) | 過熱した部品 |

| 騒音モニタリング | ギアのピッティング、潤滑不良 |

| トルク・荷重センサー | 過負荷、不適切な荷重マッチング |

センサーとスマート診断ツールを統合することで、企業は突発的な故障を防ぎ、計画的なダウンタイム中に修理を行うことができます。

電気および制御関連の故障問題

ギア減速モーターは、機械的な摩耗に加えて、特に可変周波数ドライブ(VFD)を使用している場合、電気的または制御上の不整合の影響を受けることがよくあります。

不適切なU/f比

U/f比(電圧対周波数比)はモーターの磁束を制御します。

- 高すぎると励磁電流が増加し、モーターに過負荷がかかります。

- 低すぎるとトルクが不足します。

ベクトル制御の欠如

ベクトル制御がない場合、低速トルクが大幅に低下し、高慣性または可変抵抗を持つシステムでは負荷の駆動が困難になります。

インバータ容量不足

トルク要求を過小評価すると、小容量インバータではモーターへの通電が困難になり、失速や過熱を引き起こす可能性があります。

予防策とベストプラクティス

故障リスクを低減し、性能を最大限に引き出すために、以下の対策を推奨します。

定期的なメンテナンススケジュール

- オイルレベルを毎月点検し、OEMスケジュールに基づいて交換してください。

- シールの摩耗や漏れがないか定期的に点検してください。

- ベアリングには適切なグリースを塗布してください。

負荷マッチングと過負荷保護

- 負荷慣性とデューティサイクルに適したギアモーターを選択してください。

- 過負荷リレーとトルクリミッターを使用してください。

ベクトル制御インバータを使用する

- 低速・高精度アプリケーションでは特に重要です。

- トルクを維持し、モーターの発熱を抑えます。

振動とオイルの監視

- 差し迫った障害を示す異常なパターンに対してアラートを設定します。

冷却および換気システムの設置

- 高負荷サイクルや高温の環境に不可欠です。

修理と交換のタイミング

故障したギア減速モーターを修理するか交換するかを知ることは、運用効率を高めるために非常に重要です。

| 状況 | 推奨される対応 |

| ギアまたはシャフトの軽度摩耗 | ポリマーによる修復 |

| ハウジングが無事な摩耗したベアリング | ベアリングを交換 |

| 亀裂の入ったギア歯 | ギアを交換 |

| 劣化したシールによるオイル漏れ | シールを交換 |

| 繰り返す過熱や振動 | モーターを交換 |

| 旧式または非互換のモーターデザイン | 全面交換 |

ギア減速モーターは数え切れないほどの産業用途の基盤となっていますが、他の機械システムと同様に、摩耗、位置ずれ、電気的不整合といった問題が発生することがあります。故障の兆候を早期に把握し、ポリマー複合材などの最新の修理技術を導入し、ベクトル制御ドライブにアップグレードすることで、ダウンタイムを大幅に削減し、システム寿命を延ばすことができます。

予防保守戦略を採用し、十分な情報に基づいて修理と交換の判断を行うことで、メーカーは投資を保護し、生産ラインの効率性と信頼性を維持できます。