ギアボックスは、小型コンベアや包装機械からクレーン、風力タービン、自動車のドライブトレインに至るまで、数え切れないほどの機械を支える静かな働き者です。適切なギアボックスの種類を選ぶことは、単なる機械的な判断ではなく、効率、騒音、コスト、耐用年数、さらには安全性を左右します。

ここでは、最も一般的な 5 種類のギアボックス (スパー、ヘリカル、ベベル、ウォーム、プラネタリー) と、それぞれのギアボックスが最も適している場合を判断する方法についての実用的なガイドを紹介します。

ギアボックスの実際の役割

ギアボックスは次のような機能を果たす動力伝達装置です。

- 速度を速めたり遅らせたりする

- トルクを増幅

- 回転または電力の流れの方向を変える

ほとんどの産業およびオートメーション環境では、電気モーターは高速で動作しますが、シャフトに直接使用するには十分なトルクを供給できません。ギアボックスはモーターと駆動機械の間に配置され、用途に合わせて速度とトルクを調整し、場合によっては動きの方向を変えます(例えば、ベベルギアボックスやウォームギアボックスにおける90°の動力伝達など)。

さまざまなギアボックス タイプがさまざまな方法でこれを実現しており、効率、コンパクトさ、コスト、ノイズ、負荷容量のトレードオフがあります。

主なギアボックスの種類の比較

各タイプの詳細に入る前に、簡単に概要を比較してみましょう。

| ギアボックスタイプ | 典型的なギアの向き | 主な利点 | 一般的な使用例 |

| 拍車 | 平行シャフト、まっすぐな歯 | シンプル、低コスト、高効率 | シンプルな機械、低速/中速駆動 |

| ヘリカル | 平行または交差した角度のついた歯 | より静かで、より高い耐荷重性、よりスムーズな動き | 産業用駆動装置、コンベア、コンプレッサー |

| ベベル | 交差シャフト(多くの場合90°) | 方向転換、コンパクトな直角レイアウト | 直角駆動、ギアボックス、差動装置 |

| ワーム | 90°シャフト、ウォーム、ウォームホイール | 高減速比、セルフロック可能 | エレベーター、ホイスト、ゲート、位置決めシステム |

| 惑星 | 同軸(入力と出力が一致) | 非常に高いトルク密度、コンパクト、高精度 | ロボット工学、サーボドライブ、高耐久性ドライブ |

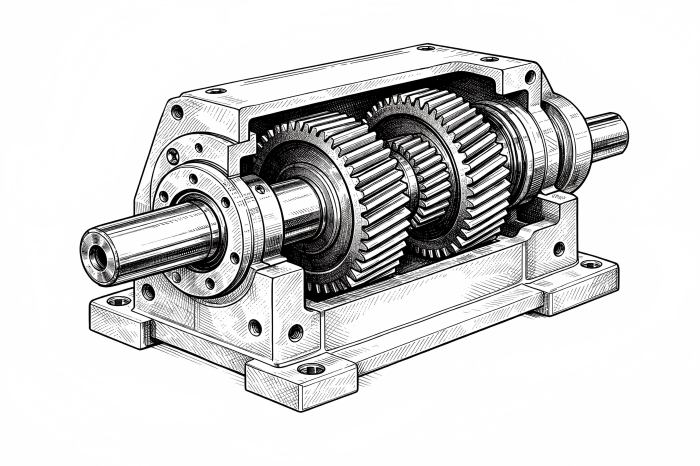

平歯車ギアボックス

スパーギアボックスは、回転軸と平行に配置された平歯歯車を使用します。シャフトは通常平行で、歯車の噛み合いは簡単です。形状がシンプルなため、基本的な減速とトルク増大の第一選択肢となることがよくあります。

主な特徴

- 歯形:歯軸に平行な直線歯

- シャフト配置:平行のみ

- 耐荷重: 中程度の荷重に適しています

- 効率: 非常に高い (適切に設計されたユニットではステージあたり 95~98% になることが多い)

- 騒音: 衝撃により高速走行時に騒音が発生する場合があります

- 製造の複雑さ: 5 つのタイプの中で最も低く、コストを抑えられます

スパーギアボックスの利点

- 低コスト: 製造と組み立てが簡単です。

- 高効率: 歯間の滑りが最小限に抑えられるため、摩擦が比較的低くなります。

- 設計と保守が容易: 十分に理解され、広く標準化されています。

- 低~中トルク使用: ノイズが問題にならない場合。

スパーギアボックスの限界

- 騒音と振動: 突然の歯のかみ合いにより、特に高速走行時に騒音が大きくなります。

- 非常に高速なアプリケーションには適していません。動的負荷とノイズが大幅に増加します。

- トルク密度が限られている: ヘリカル設計や惑星設計に比べて、より大きなユニットが必要になる場合があります。

スパーギアボックスを使用する場合

次の場合にはスパーギアボックスを選択します。

- あなたにはシンプル、経済的ギアボックス。

- 騒音レベルは重大な懸念事項ではないたとえば、密閉された機械や産業環境などです。

- アプリケーション速度は適度、トルクレベルはそれほど高くありません。

あなたが望む簡単なサービスと交換共通部品(小型コンベア、簡易ミキサー、農業機械、低価格ギアモーター)付き。

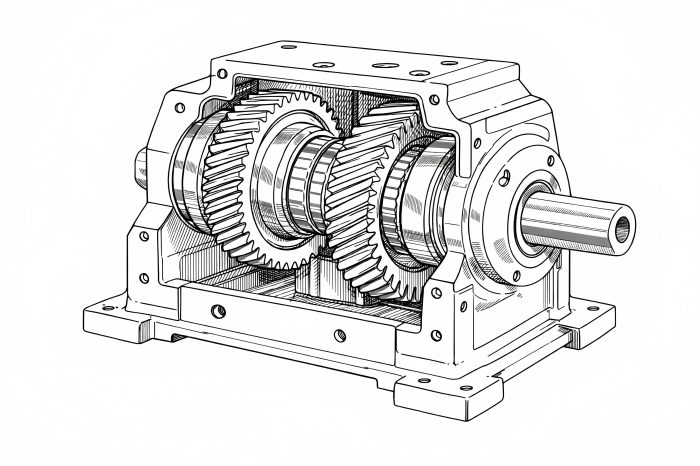

ヘリカルギアギアボックス

ヘリカルギアボックスは、ヘリカルギア(歯をシャフトに対して斜めにカットし、らせん状に形成するギア)を使用します。ギアが噛み合うと、接触が徐々に始まり、歯全体に広がるため、衝撃と騒音が低減されます。

- ヘリカルギアは次の場合に使用できます。

- 平行シャフト(最も一般的)

- 交差シャフト(特定の特別な配置用)

主な特徴

- 歯の形状:斜めの歯、緩やかな噛み合い

- シャフト配置:平行または交差

- 負荷容量: 歯の接触面積が大きいため、同サイズの平歯車よりも高い

- 効率: 高いが、滑り摩擦のためスパーよりわずかに低い

- 騒音: 平歯車よりも静かでスムーズです。

- 軸方向荷重:ベアリングで吸収する必要がある軸方向スラストを発生する

ヘリカルギアボックスの利点

- スムーズで静かな動作: 歯の段階的な噛み合いにより、衝撃とノイズが軽減されます。

- より高い耐荷重性: 一度に接触する歯の数が増えます。

- 高速に適しています: 多くの産業用ドライブおよびオートメーション アプリケーションに適しています。

- 多様な構成: インライン、平行シャフト、さらには直角 (交差ヘリカルまたはヘリカルベベルの組み合わせによる)。

ヘリカルギアボックスの限界

- 軸方向スラスト: 軸方向の力を処理するには、堅牢なベアリングとハウジングが必要です。

- スパーに比べて効率が低い:滑り接触が多くなります。

- 製造コストの増加: ギアの切削と仕上げがより複雑になります。

ヘリカルギアボックスを使用する場合

次の場合はヘリカルギアボックスを選択します。

- 平歯車よりも静かでスムーズな動作が必要です。

- ドライブは高速で、または連続的に動作します。

- 適度なコンパクトさで中〜高トルクが求められます。

用途には、コンベア、コンプレッサー、ブロワー、プロセス機器、多くの産業用ギアモーターおよび減速機が含まれます。

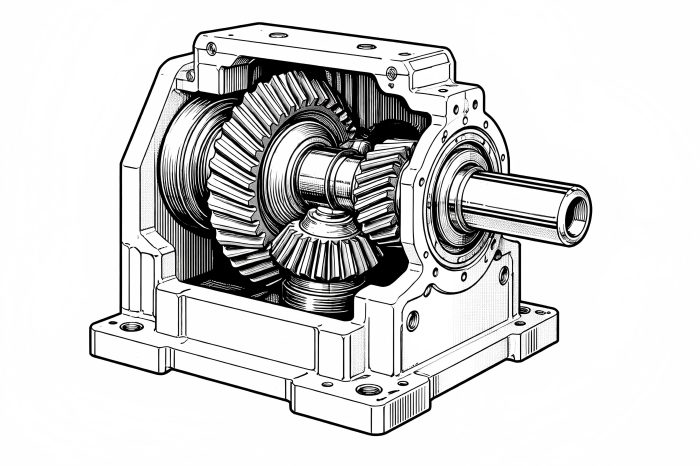

ベベルギアギアボックス

ベベルギアボックスは、円錐状のピッチ面を持つベベルギアを使用し、交差するシャフト間(通常は90°)で動力を伝達するように設計されています。ベベルギアには、ストレートベベル、スパイラルベベル、またはハイポイド(オフセット)設計があります。

主な特徴

- 歯の形状:直歯、螺旋歯、またはハイポイド歯

- シャフト配置: 交差(通常 90°)、場合によってはオフセット(ハイポイド)

- 機能: コンパクトな直角ハウジング内で電力の方向を変える

- 耐荷重: 良好から高、特にスパイラルベベルとハイポイド設計の場合

- 騒音: ストレートベベルは騒音が大きい場合がありますが、スパイラルベベルとハイポイドは静かです。

ベベルギアボックスの利点

- 直角動力伝達:コンパクトな形状で 90° 回転動作が必要な場合に最適です。

- 高効率(特にスパイラルベベル):直角駆動のウォームギアボックスよりも優れています。

- 高トルク能力: 適切なサイズのユニットで大きな負荷を処理できます。

ベベルギアボックスの限界

- 複雑な加工と組み立て: 正確な位置合わせとギア切削が必要です。

- スパーギアボックスや単純なヘリカルギアボックスよりもコストが高くなります。

- 位置ずれの影響を受けやすい: 不適切なセットアップは、ノイズや早期摩耗の原因となります。

ベベルギアボックスを使用する場合

次の場合にはベベルギアボックスを使用します。

- 回転方向を 90° 変更し、良好な効率を維持する必要があります。

- コンパクトな直角レイアウトが重要です (例: スペースが限られている場合)。

必要なのは中~高トルク比較的効率の高いもの(機械駆動装置、産業用減速機、農業機械、車両差動装置(多くの場合、ハイポイド/スパイラルベベル)など)に使用されます。

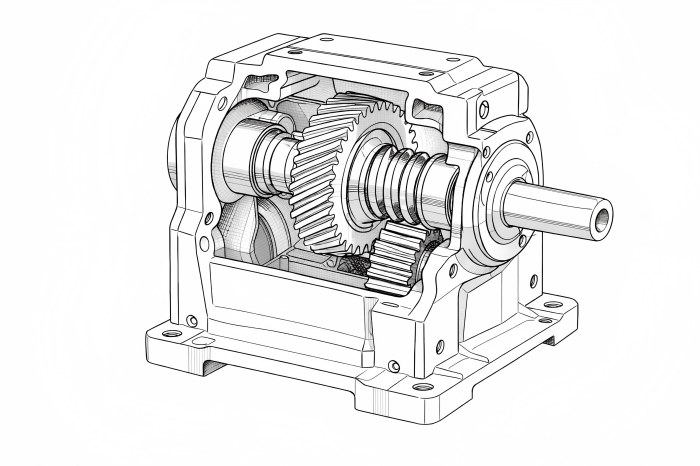

ウォームギアギアボックス

ウォームギアボックスは、ねじ状のウォームと90°のホイールを使用します。ウォームがウォームホイールを駆動することで、通常は1段で高い減速比を実現します。

主な特徴

- シャフト配置:直角、交差しないシャフト

- 減速比:非常に高い(例:1段階で20:1、60:1、さらには100:1)

- 方向性: 多くの場合、不可逆的 (一部の構成では自動ロック)

- 効率: 高い滑り摩擦のため、ヘリカルやベベルよりも低い

ウォームギアボックスの利点

- コンパクトなパッケージで高い減速性能を実現。すぐに大きな減速が必要な場合に最適です。

- セルフロック機能: 一部の設計では、出力が入力を逆駆動することができないため、システムはブレーキなしで負荷を保持できます。

- 低速ではスムーズで静かな動作: 制御された動作に適しています。

- 直角駆動用のシンプルなレイアウト:コンパクトな 90° 電力伝達。

ウォームギアボックスの限界

- 効率の低下: ウォームとホイール間の滑り摩擦により、熱とエネルギー損失が発生します。

- 必要な熱管理: 大幅な削減と高負荷は過熱につながる可能性があります。

- 摩耗と潤滑に対する敏感性: 潤滑不足や過負荷によりウォームホイールの摩耗が加速されます。

ウォームギアボックスを使用する場合

ウォームギアボックスは次のような場合に最適です。

- 高い減速比が必要ですが、スペースが限られています。

- セルフロックは安全性に役立ちます (ホイスト、リフト、スイングゲート、位置決めテーブル)。

- システムは断続的に、または低い負荷で稼働するため、効率の低下と熱を管理できます。

例: 小型の昇降装置、ホイスト、ゲートアクチュエーター、保持要件のあるコンベア、調整可能なプラットフォーム。

遊星歯車ギアボックス

遊星ギアボックスは以下から構成されます。

- 太陽歯車:中央歯車

- 遊星歯車:中心の太陽歯車の周りを回転する複数の歯車

- プラネットキャリア:プラネットギアを支持・位置決めする構造

- リングギア:内歯を備えた外歯車

遊星ギアボックスは、さまざまな要素をロックし、複数のステージを使用することで、コンパクトな同軸配置で非常に高いトルクを生成します。

主な特徴

- 同軸入力および出力: 軸に沿って非常にコンパクトです。

- 高トルク密度: 複数の惑星間で負荷が共有されます。

- ステージあたりの高い減速能力: ステージあたり 3:1 ~ 10:1 であることが多く、多段アセンブリではさらに高い比率に達します。

- 効率: 特に高品質の精密ユニットの場合、高い効率が得られます。

- バックラッシュ: サーボ/ロボット用途の精密設計では非常に低く抑えられます。

遊星ギアボックスの利点

- 与えられたトルクに対して極めてコンパクト: 優れたパワー対重量比およびトルク対容積比。

- 優れた荷重分散: 複数のギアの噛み合いにより荷重が均等に分散されます。

- 多様な構成: モジュラーステージによるさまざまな比率とオプション。

遊星ギアボックスの限界

- より複雑な設計と製造: コンポーネントが増え、許容誤差が厳しくなります。

- コストが高くなります: 特に精密サーボグレードの遊星ギアボックスの場合に顕著です。

- 汚染や潤滑不良の影響を受けやすい: 多くの接触点を適切に潤滑する必要があります。

遊星ギアボックスを使用する場合

次の場合には遊星ギアボックスを選択します。

- 小さな容積で高いトルクが必要な場合 (ロボット ジョイント、ホイール ドライブ、コンパクトな産業用ドライブ)。

- サーボモーターやステッピングモーターでは、バックラッシュを少なくして正確な位置決めを行う必要があります。

- 限られたスペースでは、高い減速比と高い剛性が必要です。

主な用途: ロボット工学、CNC 軸、電気自動車駆動装置、ウインチ、航空宇宙、高性能産業用ギアモーター。

サイドバイサイド: どのギアボックスがどの要件に適合しますか?

選択肢を素早く絞り込むには、主要な決定要因によって各ギアボックスの種類を判断すると役立ちます。

選択比較表:

| 要件/要因 | スパーギアボックス | ヘリカルギアボックス | ベベルギアボックス | ウォームギアボックス | 遊星ギアボックス |

| 方向転換が必要(90°) | ✖ 不適切 | ◑ アドオンのみ | ✔ はい、主な用途 | ✔ はい | ✖ 通常は同軸 |

| 最高の効率優先 | ✔ 非常に高い | ✔ 高い | ✔ ハイ(スパイラルベベル) | ✖ 下(摩擦) | ✔ 非常に高い |

| 最低コスト優先 | ✔ 最良の選択 | ◑ 中程度 | ✖ より高い | ◑ 中程度 | ✖ 最高 |

| 1段で高減速比 | ✖ 限定 | ◑ 中程度 | ◑ 中程度 | ✔ 素晴らしい | ◑ 良好(多段階的に改善) |

| 非常にコンパクト、高トルク | ◑ まともな | ✔ 良い | ◑ 良い | ◑ 低速でも良好 | ✔ 素晴らしい |

| 非常に静かでスムーズな操作 | ✖ 速度を上げると騒音が出る | ✔ 良い | ✔ 良好(スパイラル/ハイポイド) | ✔ 低速時は静か | ✔ 素晴らしい |

| セルフロックが必要 | ✖ いいえ | ✖ いいえ | ✖ いいえ | ✔ 頻繁に利用可能 | ◑ 特別デザインのみ |

| 高精度/低バックラッシュ | ◑ 可能 | ✔ 細かいギアで良い | ✔ スパイラルベベルに最適 | ✖ 理想的ではない | ✔ 最良の選択肢 |

実用的な応用シナリオ

典型的な現実世界の状況での選択方法は次のとおりです。

工場のコンベアシステム

必要:連続運転、中速、中程度の騒音、信頼性と効率性。

最適なもの:

- メインコンベア駆動用のヘリカルギアボックス(インラインまたは平行シャフト)。

- よりシンプルで低速、低コストの補助駆動用のスパーギアボックス。

リフト、ホイスト、ポジショニングテーブル

必要:減速率が高く、場合によっては負荷を保持するためにセルフロックし、コンパクトな直角レイアウトになっています。

最適なもの:

- 高比率プラスセルフロック用のウォームギアボックス(全体的な効率が許容できる場合)。

- より高い効率と高い減速比を実現したい場合のウォーム + ヘリカルの組み合わせ。

ロボット工学とサーボモーションシステム

必要:コンパクト、高トルク、低バックラッシュ、正確な位置決め。

最適なもの:

- 主な選択肢としての遊星ギアボックス。

- 大型の軸には精密ヘリカルギアボックスが使用されることもあります。

自動車および車両ドライブトレイン

必要:方向転換、効率、コンパクトさ、高トルク。

最適なもの:

- ディファレンシャルおよびファイナルドライブのベベル/ハイポイドギアボックス。

- オートマチック車やEVドライブトレインで使用される遊星ギアセット

シンプルな産業機械(ミキサー、撹拌機、包装機)

必要:信頼性の高いトルク、コスト効率、適度な速度。

最適なもの:

- ノイズが大きな問題にならないスパーギアボックス。

- 滑らかさ、静かさ、長寿命が必要な場合はヘリカルギアボックスが最適です。

ギアボックス選択におけるその他の重要な要素

タイプ以外にも、常に次の点を考慮してください。

負荷とデューティサイクル

- 連続 vs 断続: 連続的に高負荷をかけるとワーム ボックスが過熱する可能性があります。高効率のヘリカル ユニットまたはプラネタリー ユニットの方が適している可能性があります。

- 衝撃荷重: 頻繁に衝撃が発生する場合は、堅牢なギアとカップリング (多くの場合、ヘリカルまたはプラネタリー) を備えたギアボックスを選択します。

速度と比率の要件

必要な場合は非常に高い削減(ステージあたり 20~30:1 以上)、ウォームまたは多段のプラネタリー/ヘリカルの組み合わせが理にかなっている場合が多くあります。

のために 中程度の比率(3:1 ~ 10:1)、通常はスパーギアボックスとヘリカルギアボックスで十分です。

スペースとレイアウトの制約

- 直角レイアウト: ベベルまたはワーム。

- 同軸、超コンパクト:プラネタリー。

- シンプルな平行シャフトレイアウト: スパーまたはヘリカル。

効率とエネルギーコスト

- 毎日長時間稼働するシステムでは、効率の損失が実際のエネルギーコストに増大します。

- 電力消費が重要な場合は、ウォームよりもヘリカル、ベベル、またはプラネタリーを優先します。

- ウォーム ギアボックスは、主にセルフロックまたはコストと価値のトレードオフによって損失が正当化される場合に検討してください。

精度とバックラッシュ

- 位置決めシステム (サーボ ドライブ、ロボット、インデックス テーブル) の場合、バックラッシュは重要です。

- 精密遊星ギアボックスおよび精密ヘリカルギアボックスが推奨されます。

- ウォームギアボックスは一般にバックラッシュが大きいため、正確な位置決めには適していません。