Elektromotoren treiben die moderne Automatisierung voran und versorgen Anwendungen von Robotern und Förderbändern bis hin zu Drohnen und Elektrofahrzeugen. Motoren können jedoch nicht isoliert arbeiten – sie benötigen präzise Elektronik zur Steuerung ihrer Leistung. Hier kommen Motortreiber und Motorsteuerungen ins Spiel.

Obwohl sie oft synonym verwendet werden, erfüllen diese beiden Komponenten im Motorbetrieb unterschiedliche, aber sich ergänzende Aufgaben. Für Hersteller von Motorsystemen ist es entscheidend, die Unterschiede zwischen Motortreibern und Motorsteuerungen zu verstehen, um ein ordnungsgemäßes Systemdesign, Kostenoptimierung und anwendungsspezifische Leistung zu gewährleisten.

Was ist Motorsteuerung?

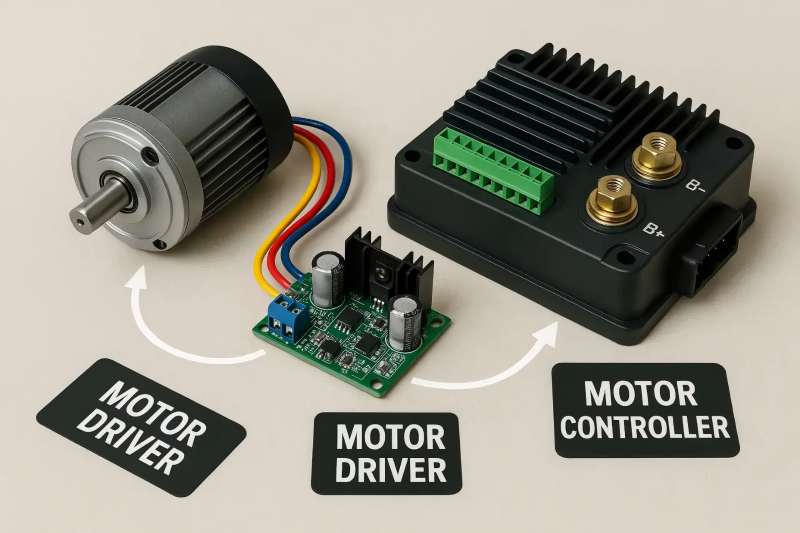

Bevor wir uns mit den Unterschieden befassen, ist es wichtig, das allgemeinere Konzept der Motorsteuerung zu verstehen. Motoren benötigen geregelte elektrische Signale, um mit den gewünschten Geschwindigkeiten, Drehmomenten und Richtungen zu arbeiten. Diese Signale müssen basierend auf Feedback, Lastbedingungen oder programmierter Logik dynamisch angepasst werden.

Dieser Kontrollprozess wird erreicht durch:

- Motorsteuerungen – das Gehirn der Operation

- Motortreiber – der Muskel, der Anweisungen ausführt

Beide sind in elektromechanischen Systemen unerlässlich.

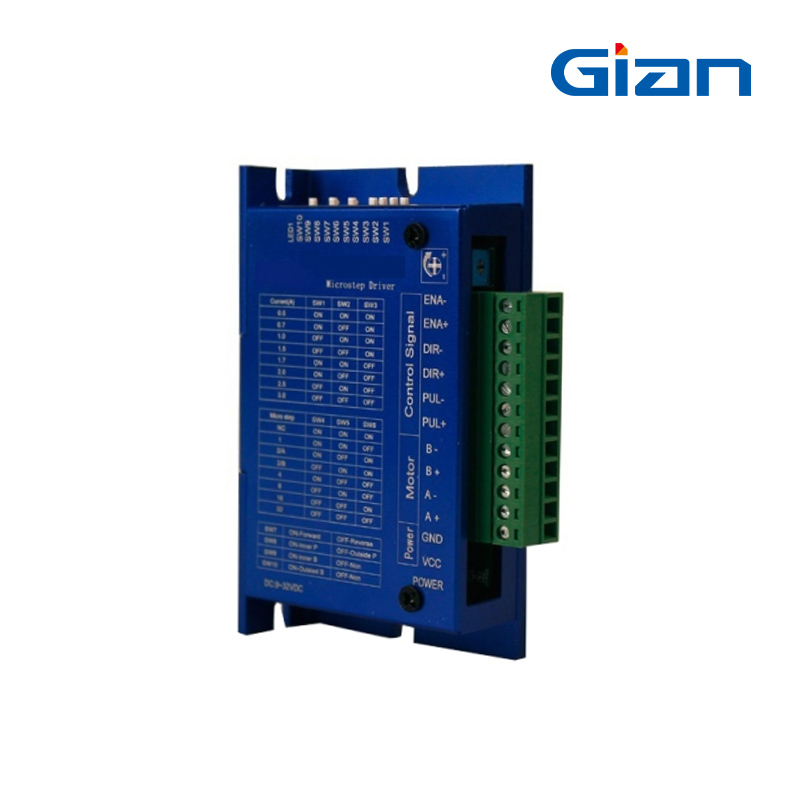

Was ist ein Motortreiber?

Ein Motortreiber ist eine Hardwarekomponente, die den Motor entsprechend den empfangenen Steuersignalen mit Strom versorgt. Seine Hauptaufgabe besteht darin, Signale mit geringer Leistung zu verstärken und in Hochstromsignale umzuwandeln, die den Motor antreiben.

Schlüsselfunktionen:

- Spannungs- und Stromverstärkung

- Richtungsumschaltung (z. B. H-Brücke für Gleichstrommotoren)

- Schaltsteuerung für Schritt- oder bürstenlose Motoren

- Wärmeschutz oder Fehlerüberwachung (in erweiterten Treibern)

Hardwareorientiert

Motortreiber sind in erster Linie elektronische Schaltungskomponenten, die Logikpegelsignale und Hochleistungsmotorphasen überbrücken.

Was ist ein Motorcontroller?

Ein Motorcontroller ist ein elektronisches System (Hardware + Software), das die Logik, Entscheidungsfindung und Steuerungsalgorithmen für das Motorverhalten steuert. Er verarbeitet Benutzereingaben, Sensoren und Echtzeit-Feedback, um Steuersignale für den Fahrer zu erzeugen.

Schlüsselfunktionen:

- Bewegungsplanung (Geschwindigkeit, Richtung, Beschleunigung)

- Feedbackverarbeitung (über Encoder, Sensoren)

- Regelung (PID, FOC)

- Kommunikation mit Hostsystemen (z. B. SPS, MCU, PC)

- Sicherheits- und Diagnosefunktionen

Softwareorientiert

Controller sind intelligenter als Treiber. Sie enthalten Mikrocontroller, Firmware oder digitale Logik zur dynamischen Anpassung der Motorleistung.

Hauptunterschiede zwischen Motortreibern und -steuerungen

| Merkmal | Motorsteuerung | Motorcontroller |

| Funktion | Energieübertragung und Schaltung | Befehlsgenerierung und Systemlogik |

| Komplexität | Einfache Schaltung | Software + Hardware System |

| Integration von Rückmeldungen | Minimal oder keine | Essentiell (z.B. Encoder, Strom) |

| Einstellbarkeit | Fest oder begrenzt | Hochgradig programmierbar |

| Positions-/Geschwindigkeitsregelung | Nicht behandelt | Kernfunktionalität |

| Intelligenzlevel | Niedrig (reaktiv) | Hoch (adaptiv und prädiktiv) |

| Kommunikationsprotokolle | Selten (es sei denn, integriert) | Häufig (CAN, UART, Modbus, etc.) |

Wie Motortreiber und Controller zusammenarbeiten

Ein typisches Motorsteuerungssystem funktioniert in dieser Reihenfolge:

- Eingangssignal: Ein Hostsystem oder Benutzer definiert Bewegungsanforderungen.

- Motorsteuerung: Berechnet Steueralgorithmen (z. B. PID, FOC) und erzeugt Niederspannungssignale.

- Motortreiber: Wandelt Controllersignale in Hochstromwellenformen um.

- Motor: Führt den Befehl aus – bewegt sich entsprechend.

- Rückkopplungsschleife: Sensoren melden dem Controller zur Feinabstimmung Bericht.

Beispiel:

Für einen BLDC-Motor:

- Der Controller führt eine feldorientierte Regelung (FOC) durch

- Treiber liefert 3-Phasen-Impulse

- Encoder meldet Rotorposition

- Controller passt das PWM-Signal entsprechend an

Arten von Motorsteuerungen

| Controller-Typ | Beschreibung | Typische Motoren |

| Offene Regelkreise Controller | Keine Rückmeldung, einfache Steuerung | Schrittmotoren |

| Geschlossene Regelkreise Controller | Verwendet Rückmeldungen für dynamische Anpassung | Servomotoren, BLDC, PMSM |

| Eingebettete Controller | Firmware und Mikroprozessoren an Bord | Integrierte Module |

| Externe Controller | Getrennte Logikeinheit, steuert mehrere Motoren | Industrielle Antriebe |

Arten von Motortreibern

| Treiber-Typ | Beschreibung | Ziel-Motoren |

| H-Brücke Treiber | Ermöglicht bidirektionalen Strom für Gleichstrommotoren | Gebürstete Gleichstrommotoren |

| Halbbrücke | Fährt eine Richtung pro Phase | BLDC, Schrittmotoren |

| Vollbrücke | Versorgt beide Seiten jeder Motorwicklung | BLDC, 3-Phasen-Motoren |

| Gate-Treiber | Steuert Leistung-MOSFETs oder IGBTs | Hochspannungssysteme |

| Intelligente Treiber | Kombiniert einige Steuerlogik (z.B. Strombegrenzung) | Servomotoren |

Vergleich zwischen Motortreiber und Motorsteuerung

| Aspekt | Motor Treiber | Motor Controller |

| Funktion | Wandelt Signale in Motorstrom um | Generiert und passt Steuersignale an |

| Kernkomponenten | MOSFETs, BJTs, H-Bridge Schaltungen | Mikrocontroller, DSPs, Firmware |

| Steuerungsebene | Niedrigstufig, nur Hardware | Höchstufig, Logik und Rückmeldung |

| Signal Eingang | PWM, Logik HIGH/LOW | Serielle Befehle, I/O, Sensoren |

| Signal Ausgabe | Motorwicklungsströme | Treiber-Steuersignale |

| Kommunikationsfähigkeit | Minimal | Vollständiger Protokollstack (CAN, SPI, RS485) |

| Integrationskomplexität | Niedrig | Moderat bis hoch |

| Kosten | Niedriger | Höher aufgrund der Intelligenz |

Anwendungsbasierte Anwendungsfälle

Fall 1: Kleiner Hobbyroboter (Gleichstrommotor mit Bürsten)

- Motortreiber: L298N H-Brücke

- Motorsteuerung: Arduino UNO mit PID-Code

- Rolle: Arduino sendet PWM an L298N → L298N treibt Motor an

Fall 2: Industrielles Servosystem

- Motor: AC-Servomotor mit Encoder

- Controller: Dedizierter Servocontroller (z. B. Siemens, Delta)

- Treiber: Hochleistungs-Wechselrichter mit Wärmeschutz

- Rolle: Controller berechnet Drehmoment und Drehzahl → Treiber liefert Phasenstrom

Fall 3: Drohne (BLDC-Motor)

- Treiber: ESC (Electronic Speed Controller, fungiert als Treiber)

- Controller: Flugcontroller (z. B. Pixhawk)

- Integration: Echtzeitsteuerung von Propellern mit Gyro-Feedback

Herstellerperspektive zu Integration und Design

Als Hersteller von Motorsystemen müssen Sie Folgendes berücksichtigen:

- Benutzerdefiniert oder handelsüblich: Soll ein proprietärer Treiber entwickelt oder ein marktüblicher IC wie DRV8880 oder TMC2209 verwendet werden?

- Integrierte Module: Zunehmender Trend zur Integration von Treiber und Controller in einer Einheit, um Platz zu sparen und die Zuverlässigkeit zu erhöhen.

- Thermisches Design: Leistungstreiber erfordern geeignete Kühlkörper, Leiterplatten oder MOSFET-Pakete.

- Firmware-Entwicklung: Benutzerdefinierte Motorsteuerungen erfordern oft monatelange Feinabstimmung, Algorithmusentwicklung und Konformitätstests.

Beispiel: Ein integrierter Servoantrieb umfasst sowohl Controller als auch Treiber in einem einzigen Gehäuse, ideal für AGVs und CNC-Systeme.

Wichtige Überlegungen zur Auswahl von Treibern und Controllern

| Kriterium | Fragen, die gestellt werden sollten |

| Motortyp | Gebürstet, BLDC, Schrittmotor, PMSM? |

| Spannungs- & Stromwerte | Was sind die Energieanforderungen Ihres Motors? |

| Steueranforderungen | Benötigen Sie Steuerung für Geschwindigkeit, Drehmoment oder Position? |

| Feedback-Typ | Encoder, Hall-Sensor, ohne Sensor? |

| Kommunikationsprotokoll | Wird ein CANopen, Modbus oder USB-Anschluss benötigt? |

| Platzbedarf & Formfaktor | Integrierte oder separate Einheiten? |

| Kostenbeschränkungen | Ist das Budget oder die Leistung wichtiger? |

| Sicherheit & Schutz | Sind Funktionen wie OVP, OTP oder Stall-Erkennung erforderlich? |

Obwohl Motortreiber und Motorsteuerungen manchmal verwechselt werden, spielen sie in einem elektromechanischen System sehr unterschiedliche Rollen. Treiber konzentrieren sich auf die Leistungsabgabe und fungieren als Signalverstärker, während Steuerungen für die intelligente Steuerung, Signalerzeugung und Feedbackverarbeitung verantwortlich sind.

In der Praxis arbeiten sie Hand in Hand – der eine befiehlt, der andere führt aus. Die Wahl der richtigen Kombination hängt für Sie als Hersteller von der Komplexität Ihrer Anwendung, den Leistungsanforderungen, den Kostenbeschränkungen und den Integrationsbedürfnissen ab.

Das Verständnis dieses Unterschieds hilft Ingenieuren dabei, robustere, effizientere und kostengünstigere Bewegungssteuerungssysteme zu entwickeln – sei es für die industrielle Automatisierung, Robotik, Elektrofahrzeuge oder Smart-Home-Geräte.

Benötigen Sie Hilfe bei der Auswahl oder Entwicklung der idealen Motorsteuerungslösung für Ihr Produkt? Als zuverlässiger Hersteller von Motorsystemen bieten wir maßgeschneiderte Motorsteuerungen, integrierte Treiberlösungen und technische Beratung, die genau auf Ihre Anforderungen zugeschnitten sind.

Teilen Sie uns Ihren Motortyp, Ihre Anwendung und Ihre Leistungsziele mit – und wir helfen Ihnen beim richtigen Bau.