Die Wahl des richtigen Getriebemotors gewährleistet einen zuverlässigen und effizienten Betrieb. Ob Sie Förderbänder automatisieren, Verpackungslinien antreiben oder Roboter mit Energie versorgen – die korrekte Dimensionierung des Getriebemotors stellt sicher, dass Ihr System wie erwartet funktioniert, ohne dass Sie zu viel Geld für die Kapazität ausgeben oder vorzeitige Ausfälle riskieren.

Warum die Dimensionierung von Getriebemotoren wichtig ist

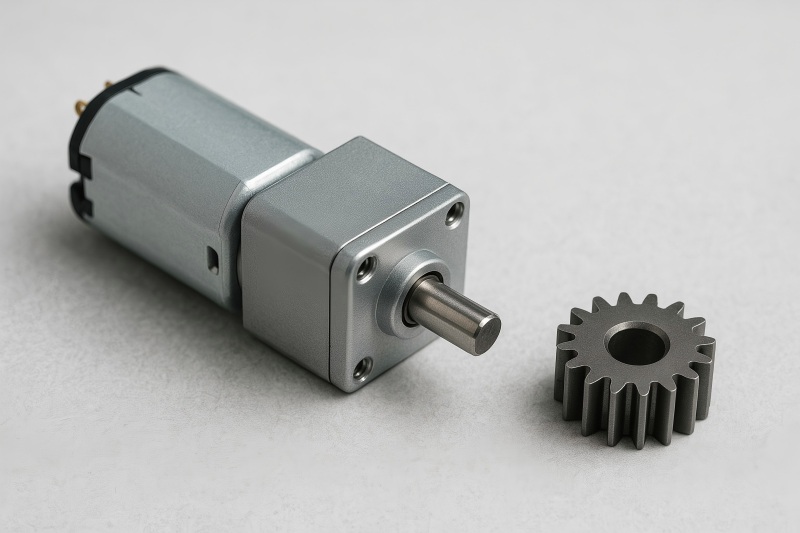

Getriebemotoren kombinieren einen Elektromotor mit einem Getriebe, wodurch das Drehmoment erhöht und die Drehzahl reduziert wird. Eine falsche Dimensionierung birgt das Risiko von Ineffizienz, Beschädigung oder Ausfall.

- Zu kleine Motoren überhitzen, setzen aus oder verschleißen vorzeitig.

- Überdimensionierte Motoren verschwenden Energie, kosten mehr und nehmen unnötig Platz ein.

- Eine falsche Dimensionierung kann zu ungenauer Bewegungssteuerung, mechanischer Belastung oder Produktionsausfallzeiten führen.

Für Hersteller ist die richtige Dimensionierung nicht nur eine technische Aufgabe – sie ist auch eine unternehmerische Entscheidung, die sich auf Produktivität, Energieverbrauch, Wartungskosten und Lebensdauer der Anlagen auswirkt.

Grundlagen der Getriebemotoren verstehen

Bevor wir uns mit der Größenbestimmung befassen, werfen wir einen Blick auf die drei wichtigsten Parameter:

Drehmoment

Das Drehmoment ist die Rotationskraft, die ein Motor zur Bewegung einer Last aufbringt. Bei Getriebemotoren wird das Drehmoment durch die Getriebeuntersetzung verstärkt, wodurch ein kleinerer Motor schwerere Lasten bei niedrigeren Drehzahlen bewegen kann.

Geschwindigkeit

Die Drehzahl bezeichnet die Ausgangsdrehzahl nach der Getriebeuntersetzung. Getriebe reduzieren die Motordrehzahl, um sie an die Anwendungsanforderungen anzupassen, beispielsweise an die Bahngeschwindigkeit eines Förderbandes oder die Drehzahl einer Trommel.

Leistung

Die Leistung gibt an, wie viel Arbeit der Motor verrichtet oder wie viel mechanische Energie er liefern kann. Sie verknüpft Drehmoment und Drehzahl und wird üblicherweise in Watt oder Pferdestärke (PS) angegeben.

Das Verständnis des Gleichgewichts zwischen diesen drei Parametern hilft Ihnen dabei, den Betriebsbereich zu definieren, den Ihr Getriebemotor erfüllen muss.

Schrittweiser Prozess zur Dimensionierung von Getriebemotoren

Schritt 1: Definition der Anwendungsanforderungen

Beschreiben Sie zunächst die genaue mechanische Aufgabe, die der Getriebemotor ausführen soll:

- Bewegungsart: Lineare, rotatorische, anhaltend-startende oder kontinuierliche Bewegung

- Lastcharakteristika: Gleichmäßige, schwankende oder plötzliche Stoßbelastungen

- Gewünschte Geschwindigkeit: Förderbandgeschwindigkeit, Drehzahl einer Welle oder Fahrzeit eines Mechanismus

- Betriebsdauer: Wie oft der Motor startet/stoppt und wie lange er pro Zyklus läuft.

- Betriebsumgebung: Temperatur, Luftfeuchtigkeit, Reinheit oder explosionsgefährdete Bereiche

Durch die klare Definition dieser Parameter wird sichergestellt, dass der ausgewählte Motor auch unter realen Betriebsbedingungen und nicht nur unter idealen Laborbedingungen eingesetzt werden kann.

Schritt 2: Bestimmung des Lastmoments

Das Drehmoment hängt von der Art der Last und der mechanischen Konfiguration ab:

- Förderbänder: Das Drehmoment hängt von der Bandspannung, der Reibung und dem Gewicht der transportierten Güter ab.

- Hebemechanismen: Das Drehmoment hängt vom Gewicht und Radius der Rollen oder Trommeln ab.

- Rotierende Maschinen: Das Drehmoment entsteht durch den Widerstand in Zahnrädern, Walzen oder angeschlossenen Bauteilen.

Beispielsweise berücksichtigt man bei Förderanlagen das Anlaufdrehmoment (zur Überwindung der Haftreibung) und das Betriebsdrehmoment (zur Aufrechterhaltung einer gleichmäßigen Bewegung). Dadurch wird sichergestellt, dass der Motor unter Last reibungslos anläuft.

Schritt 3: Erforderliche Ausgangsgeschwindigkeit berechnen

Ermitteln Sie als Nächstes die Drehzahl, die das angetriebene Gerät erreichen muss. Diese wird üblicherweise in Umdrehungen pro Minute (U/min) oder in der Umfangsgeschwindigkeit (m/min) angegeben. Beispiele:

- Förderbandgeschwindigkeit: 20 m/min

- Trommeldrehzahl: 30 U/min

- Indexierung der Verpackungslinie: 1 Zyklus alle 2 Sekunden

Sobald die benötigte Ausgangsdrehzahl bekannt ist, kann man daraus die Motordrehzahl und das Übersetzungsverhältnis berechnen. Die meisten Elektromotoren arbeiten mit einer festen Drehzahl (z. B. 1400 U/min bei 4-poligen Wechselstrommotoren), daher wird das Getriebe verwendet, um diese auf die gewünschte Ausgangsdrehzahl zu reduzieren.

Schritt 4: Wählen Sie ein geeignetes Übersetzungsverhältnis

Das Übersetzungsverhältnis bestimmt, wie die Motordrehzahl reduziert und das Drehmoment erhöht wird:

- Hohe Übersetzungsverhältnisse → Niedrigere Ausgangsdrehzahl, höheres Drehmoment

- Niedrige Übersetzungsverhältnisse → Höhere Ausgangsdrehzahl, geringeres Drehmoment

Durch die Wahl des richtigen Übersetzungsverhältnisses wird sichergestellt, dass der Motor nahe seinem optimalen Drehzahlbereich arbeitet, was die Effizienz und Lebensdauer verbessert.

Um beispielsweise bei einem Motor, der mit 1400 U/min läuft, eine Ausgangsdrehzahl von 35 U/min zu erreichen, wäre ein Übersetzungsverhältnis von 40:1 erforderlich.

Schritt 5: Motorleistungsanforderungen prüfen

Nachdem Drehmoment und Drehzahl ermittelt wurden, lässt sich die benötigte Motorleistung berechnen. Zwar existieren Formeln, doch bieten Hersteller häufig auch Auswahltabellen oder Software-Tools an, in die man Drehmoment und Drehzahl eingibt, um die empfohlene Motorleistung zu ermitteln.

Folgendes ist zu beachten:

- Kontinuierlicher Betrieb vs. intermittierender Betrieb

- Effizienzverluste in Getrieben (typischerweise 85–95 %)

- Sicherheitsfaktoren zur Berücksichtigung unerwarteter Lastschwankungen

Es empfiehlt sich, einen Sicherheitszuschlag von in der Regel 10–30 % einzubauen, um zu vermeiden, dass der Motor dauerhaft unter Volllast läuft.

Schritt 6: Berücksichtigen Sie den Arbeitszyklus und die thermischen Grenzwerte

GetriebemotorenBeim Betrieb entsteht Wärme. Häufige Starts, Stopps oder lange Zyklen machen die thermische Belastbarkeit des Motors zu einem kritischen Faktor.

- S1 (Dauerbetrieb): Der Motor läuft kontinuierlich unter konstanter Last.

- S2 (Kurzzeitbetrieb): Läuft kurz, kühlt dann ab und wird wiederverwendet.

- S3 (Intermittierender Betrieb): Motor wechselt zwischen Betrieb und Ruhe.

Stellen Sie sicher, dass der gewählte Motor die Wärme entsprechend Ihrem Betriebszyklus abführen kann. Überdimensionierte Motoren laufen zwar kühler, verschwenden aber Energie, während unterdimensionierte Motoren schnell überhitzen können.

Schritt 7: Getriebefestigkeit und Betriebsfaktor prüfen

Das Getriebe muss sowohl Drehmoment- als auch Stoßbelastungen standhalten. Die Hersteller geben Folgendes an:

- Nenndrehmoment: Das Dauerdrehmoment, das das Getriebe übertragen kann.

- Maximales Drehmoment: Kurzzeitiges Drehmoment beim Anfahren oder bei Überlastung

- Servicefaktor: Multiplikator zur Berücksichtigung von Lastschwankungen (z. B. leichte, mittlere, schwere Beanspruchung)

Eine Verpackungslinie mit gleichmäßiger Bewegung benötigt beispielsweise einen Betriebsfaktor von 1,0–1,2, während ein Gesteinsbrecher oder Rührwerk einen Faktor von 1,5 oder höher benötigt.

Schritt 8: Montage und Integration berücksichtigen

Abschließend sollten Sie überlegen, wie der Getriebemotor mechanisch passen wird:

- Wellenausrichtung: Gerade, rechtwinklig oder parallel

- Montage: Fuß-, Flansch- oder Wellenmontage

- Platzmangel: Getriebemotoren können sperrig sein, insbesondere bei hohen Übersetzungsverhältnissen.

- Kopplungsarten: Direktkupplung, Riemenantrieb oder Kettenantrieb

Integrationsaspekte können sich auf die Wärmeableitung, die Ausrichtung und die Wartungsfreundlichkeit auswirken, was sich wiederum auf die Motorleistung und Lebensdauer auswirkt.

Häufige Fehler bei der Dimensionierung von Getriebemotoren

Selbst erfahrenen Ingenieuren können Dimensionierungsfehler unterlaufen. Hier sind einige typische Fehlerquellen, die es zu vermeiden gilt:

Fehler 1: Ignorieren des Anlaufdrehmoments

Das Anlaufdrehmoment ist oft höher als das Betriebsdrehmoment. Kann der Motor beim Anlauf nicht genügend Drehmoment liefern, kann er blockieren oder Schutzvorrichtungen auslösen.

Fehler 2: Übersehen von Spitzenlastereignissen

Anwendungen wie Indexier- oder Intervallantriebe können kurzzeitig hohe Drehmomentspitzen aufweisen. Werden diese nicht berücksichtigt, können Zahnräder und Wellen beschädigt werden.

Fehler 3: Vernachlässigung von Effizienzverlusten

Getriebe- und mechanische Verluste reduzieren die verfügbare Leistung. Die Auswahl eines Motors allein anhand der Ausgangsleistung ohne Berücksichtigung des Wirkungsgrades führt zu unterdimensionierten Systemen.

Fehler 4: Überdimensionierung „nur um auf Nummer sicher zu gehen“

Während das Hinzufügen von Sicherheitsmargen sinnvoll ist, führt übermäßige Überdimensionierung zu Energieverschwendung, erhöhten Kosten und kann insbesondere bei Anwendungen mit variabler Drehzahl zu Steuerungsproblemen führen.

Fehler 5: Vergessen der Wärmeleistung

Der Dauerbetrieb eines Motors nahe seiner maximalen Leistung beschleunigt die Alterung der Isolierung und verkürzt die Lebensdauer. Prüfen Sie stets die thermischen Grenzwerte für Ihren Betriebszyklus.

Praxisbeispiel: Anwendung auf Förderbändern

Wenden wir die Dimensionierungsschritte auf ein horizontales Förderband an, das Kisten transportiert:

- Förderbandlänge: 10 m

- Bandgeschwindigkeit: 20 m/min

- Gewicht der einzelnen Kisten: je 15 kg, 10 Kisten befinden sich auf dem Förderband.

- Antriebsrollendurchmesser: 100 mm

- Betriebsart: Kontinuierlich

Schritt 1 – Ausgabegeschwindigkeit:

Walzenumfang ≈ 0,314 m. Bei 20 m/min muss sich die Walze mit ≈ 64 U/min drehen.

Schritt 2 – Drehmomentabschätzung:

Ausgehend von der Riemenreibung und dem Lastgewicht könnte das erforderliche Ausgangsdrehmoment 40 Nm (im Betrieb) und 60 Nm (beim Anfahren) betragen.

Schritt 3 – Übersetzungsverhältnis:

Motordrehzahl 1400 U/min → 1400 / 64 ≈ 22:1 Übersetzungsverhältnis.

Schritt 4 – Stromversorgungsprüfung:

Laut Herstellerangaben entspricht ein Drehmoment von 40 Nm bei 64 U/min einer Ausgangsleistung von etwa 270 W. Unter Berücksichtigung des Getriebewirkungsgrades und des Anlaufdrehmoments wäre ein Getriebemotor mit 0,55 kW (550 W) geeignet.

Schritt 5 – Arbeitszyklus:

Für Dauerbetrieb ist ein Motor der Nennleistung S1 erforderlich.

Schritt 6 – Montage:

Flanschmontierter Inline-Getriebemotor passend für Förderbandrahmen.

Dieses Beispiel zeigt, wie man Drehzahl, Drehmoment und Leistung ohne komplizierte Formeln aufeinander abstimmt, indem man praxisnahe Anwendungsdaten und Standard-Auswahltabellen für Getriebemotoren verwendet.

Besondere Überlegungen für verschiedene Motortypen

Wechselstrom-Getriebemotoren

- Ideal für Anwendungen mit konstanter Drehzahl.

- Einfach, kostengünstig und langlebig.

- Die Drehzahl wird über das Getriebeverhältnis oder einen externen Frequenzumrichter geregelt.

Gleichstrom-Getriebemotoren

- Bieten variable Drehzahlregelung und einfache Drehmomenteinstellung.

- Weit verbreitet in Mobil- und Niederspannungssystemen.

- Spannung und Stromstärke erfordern sorgfältige Beachtung.

BLDC (bürstenlose Gleichstrom-)Getriebemotoren

- Hohe Effizienz, kompakte Bauweise und geringer Wartungsaufwand.

- Ideal für präzise Geschwindigkeitskontrolle und Langlebigkeit.

- In Kombination mit Planeten- oder Stirnradgetrieben für eine hohe Drehmomentdichte.

Schrittgetriebemotoren

- Hervorragend geeignet für Positionierungsanwendungen.

- Geringere Leistungsaufnahme als BLDC, aber präzise bei niedrigen Drehzahlen.

- Wird häufig in Verbindung mit Schnecken- oder Stirnradgetrieben für kompakte Bauweisen verwendet.

Die Wahl des richtigen Motortyps beeinflusst die Steuerungsstrategie, die Größe, die Effizienz und die Integrationsmöglichkeiten.

Verwendung von Hersteller-Tools und Auswahltabellen

Die meisten namhaften Getriebemotorenhersteller bieten anAuswahlsoftware, Online-Rechner oder gedruckte Katalogedas vereinfacht den Größenbestimmungsprozess. Normalerweise geben Sie Folgendes ein:

- Erforderliche Geschwindigkeit

- Drehmoment- oder Lastdaten

- Montageart

- Arbeitszyklus und Umgebung

Die Software schlägt anschließend Motor- und Getriebekombinationen vor, die Ihren Anforderungen entsprechen. Einige fortschrittliche Tools überprüfen sogar automatisch Betriebsfaktoren, thermische Grenzwerte und Spitzenlasten.

Die Nutzung dieser Ressourcen gewährleistet, dass Sie die kostengünstigste und technisch geeignetste Lösung auswählen, ohne sie zu überdimensionieren.

Sicherheitsmargen und Zuverlässigkeit

Bei der endgültigen Auswahl Ihres Getriebemotors sollten Sie stets angemessene Sicherheitsmargen einplanen:

- Drehmomentreserve: 10–30 % über dem berechneten Bedarf

- Thermische Reserve: Sicherstellen, dass der Motor unterhalb seiner maximalen Temperaturerhöhung arbeitet.

- Mechanische Sicherheitsmarge: Getriebe-Betriebsfaktor ≥ 1,25 für allgemeine industrielle Anwendungen

Diese Sicherheitsmargen schützen vor unerwarteten Bedingungen wie erhöhter Reibung, höheren Belastungen oder leichten Fehlausrichtungen, ohne dass eine übermäßige Überdimensionierung erforderlich ist.

Wartungs- und Lebenszyklusüberlegungen

Die Dimensionierung endet nicht mit der Installation. Ein optimal dimensionierter Getriebemotor ermöglicht zudem vorhersehbare Wartungszyklen und eine lange Lebensdauer:

- Durch die richtige Dimensionierung wird übermäßiger Verschleiß an Lagern, Zahnrädern und Dichtungen vermieden.

- Die korrekte thermische Belastung erhält die Motorisolierung.

- Ausgewogene Drehzahl und Drehmoment verbessern die Energieeffizienz über Jahre hinweg.

Für die Hersteller reduzieren diese Faktoren Ausfallzeiten, den Ersatzteilbestand und die Gesamtbetriebskosten.

Die korrekte Dimensionierung eines Getriebemotors ist sowohl ein technischer Prozess als auch eine praktische Entscheidung. Durch die genaue Definition Ihrer Anwendung, die Berechnung des erforderlichen Drehmoments und der Drehzahl, die Auswahl geeigneter Übersetzungsverhältnisse sowie die Berücksichtigung von Betriebszyklen und Betriebsfaktoren können Sie einen Getriebemotor auswählen, der über Jahre hinweg zuverlässig und effizient arbeitet.

Ob es sich bei Ihrer Anwendung um Förderbänder, Mischer, Verpackungsmaschinen oder Roboter handelt, die Prinzipien bleiben die gleichen: Die Leistung, das Drehmoment und die Drehzahl des Motors müssen den tatsächlichen Anforderungen der Aufgabe entsprechen – nicht nur groben Schätzungen.