Bürstenlose Gleichstrommotoren (BLDC-Motoren) haben aufgrund ihrer Effizienz, Langlebigkeit und Zuverlässigkeit elektrische Antriebssysteme in verschiedenen Branchen revolutioniert – von Drohnen und Robotik bis hin zu Elektrofahrzeugen und der industriellen Automatisierung. Allerdings stellt sich immer wieder die Frage: Kann ein BLDC-Motor ohne Steuerung betrieben werden?

Die kurze Antwort lautet: Nein, weder effektiv noch sicher. Um die Gründe dafür vollständig zu verstehen, müssen wir untersuchen, wie BLDC-Motoren funktionieren, welche Rolle der Controller spielt, was ohne ihn passiert und ob es für bestimmte Anwendungsfälle Workarounds gibt.

Was ist ein bürstenloser Gleichstrommotor?

Ein bürstenloser Gleichstrommotor ist ein Synchronmotor, der mit Gleichstrom (DC) betrieben wird und ohne Bürsten oder mechanischen Kommutator arbeitet. Anstelle von physischen Kontakten nutzt er elektronische Kommunikation, um die Statorwicklungen je nach Rotorposition sequenziell zu aktivieren.

Schlüsselkomponenten eines BLDC-Motors:

| Komponente | Beschreibung |

| Stator | Erzeugt ein rotierendes Magnetfeld mittels interner Kupferwicklungen. |

| Rotor | Wird typischerweise aus hochfesten Permanentmagnetmaterialien hergestellt. |

| Hall-Sensoren | Erkennen die Position des Rotors (bei BLDC-Motoren mit Sensoren). |

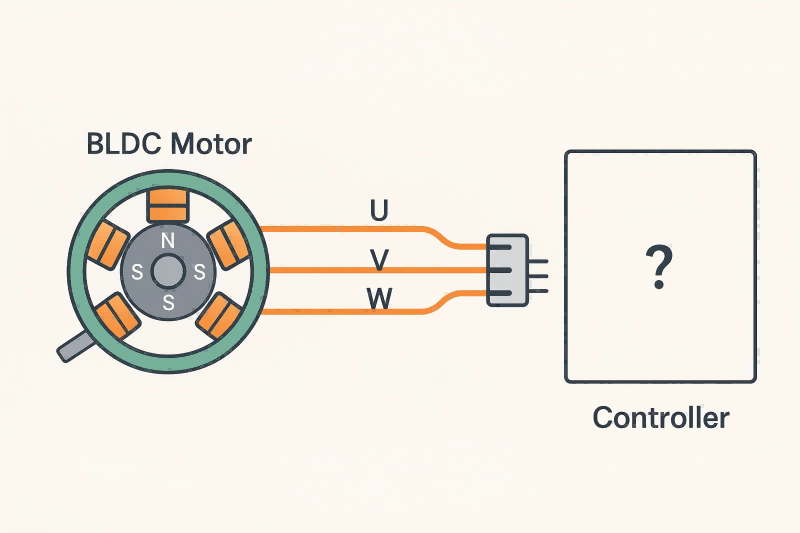

Die Rolle eines BLDC-Motorcontrollers

Ein BLDC-Controller ist das Gehirn des Systems und ermöglicht dem Motor durch Folgendes eine ordnungsgemäße Drehung:

- Interpretation der Rotorposition (über Sensoren oder sensorlose Algorithmen)

- Erzeugung präziser Zeitsignale (Kommutierung)

- Schalten der Stromversorgung auf die richtigen Spulen mithilfe von Transistoren oder MOSFETs

- Einstellen von Geschwindigkeit, Drehmoment, Richtung und Bremsfunktionen

Ohne diesen Controller erhält ein BLDC-Motor nicht die richtige Phasensteuerung, was entweder zu völliger Inaktivität oder zu unregelmäßigem, unsicherem Verhalten führt.

Warum laufen BLDC-Motoren nicht ohne Controller?

Keine eingebaute Kommutierung

Im Gegensatz zu bürstenbehafteten Gleichstrommotoren, die einen mechanischen Kommutator und Bürsten zum Umschalten des Stroms zwischen den Wicklungen verwenden, sind BLDC-Motoren für diese Aufgabe auf externe Elektronik angewiesen. Ohne die präzise Phasenumschaltung durch einen Controller werden die Statorspulen nie in der richtigen Reihenfolge mit Strom versorgt.

- Fazit: Kein eingebauter Mechanismus bedeutet keine Bewegung ohne externe Kommutierung.

Komplexe Zeitanforderungen

BLDC-Motoren haben typischerweise drei Phasen (U, V, W). Die richtige Spule zum richtigen Zeitpunkt zu aktivieren, ist entscheidend. Der Controller muss:

- Überwachen Sie die Rotorposition in Echtzeit

- Passen Sie PWM-Signale basierend auf Last und Geschwindigkeit an

- Schalten Sie hohe Ströme mit einer Präzision im Mikrosekundenbereich

Die manuelle Replikation dieses Prozesses ist ohne einen speziell entwickelten Treiber/Controller nahezu unmöglich.

Was passiert, wenn Sie es versuchen?

Folgendes kann passieren, wenn Sie versuchen, einen BLDC-Motor ohne Controller zu betreiben:

| Szenario | Ergebnis |

| Direkter Anschluss von Gleichstrom an die Spulen | Der Motor dreht sich nicht oder ruckelt kurz; Überhitzung wahrscheinlich. |

| Verwendung zufälliger Wechselstromsignale | Der Motor vibriert, blockiert oder erzeugt Geräusche – keine sinnvolle Bewegung. |

| Anwendung mechanischer Kommutierung | Konstruktionsbedingt nicht möglich; im Gegensatz zu Bürstenmotoren. |

| Ersetzen des Reglers durch Relais | Ungenau, instabil und ineffizient (nur seltene Eigenbau-Experimente). |

Warnung: Der Versuch, einen BLDC-Motor auf diese Weise mit Strom zu versorgen, kann die Wicklungen dauerhaft beschädigen, den Rotor überhitzen und zum Erlöschen der Garantie führen.

Gibt es Ausnahmen oder Workarounds?

Obwohl der Betrieb eines BLDC-Motors ohne dedizierten Controller im Allgemeinen nicht praktikabel ist, gibt es einige seltene Workarounds mit begrenztem Nutzen:

Manuelle Kommutierung mit Arduino (nur für Bildungszwecke)

In kontrollierten Laborumgebungen können Mikrocontroller wie Arduino die Kommutierung simulieren, indem sie Phasensignale manuell senden. Dies erfordert jedoch:

- Kenntnis der elektrischen Eigenschaften des Motors

- Verwendung von Hochleistungs-MOSFETs

- Schreiben von komplexem Zeitcode

Nachteil: Es ist nicht skalierbar, verfügt über keine Schutzfunktionen und ist für die kommerzielle Nutzung nicht sicher.

Verwendung sensorloser Treiber mit integrierter Steuerlogik

Einige ICs kombinieren grundlegende Steuerungs- mit Treiberfunktionen, wie zum Beispiel:

| Komponente | Funktion |

| DRV10983 | Sensorloser BLDC-Motortreiber mit integrierter Steuerungsschleife |

| LV8907 | Fortschrittlicher sensorloser Treiber für Automobilmotoren |

| MC33035 (veraltet) | Motorsteuer-IC der frühen Generation |

Diese Chips verwischen die Grenze zwischen „Treiber“ und „Controller“ und können BLDC-Motoren technisch gesehen alleine betreiben – im architektonischen Sinne sind sie jedoch immer noch Controller.

ESCs (elektronische Geschwindigkeitsregler)

ESCs werden häufig in Drohnen und RC-Fahrzeugen eingesetzt. Es handelt sich um kompakte Module, die Controller und Treiber in einem vereinen. Sie akzeptieren häufig PWM-, analoge oder serielle Eingänge und sind im Wesentlichen ein Controller für BLDC-Motoren.

Zur Erinnerung: Auch wenn ein Modul wie eine einfache Plug-and-Play-Einheit aussieht, verfügt es über einen integrierten Controller – ohne ihn läuft der Motor nicht.

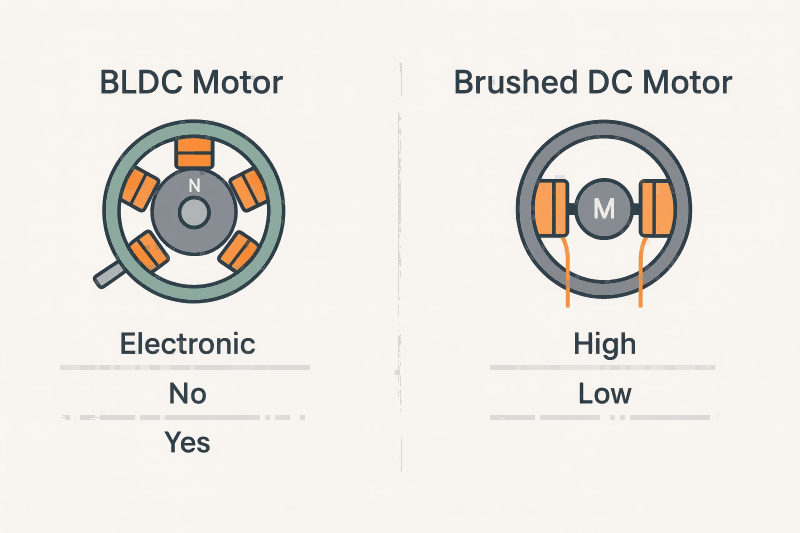

Vergleich BLDC- und Bürstenmotoren

Um die Notwendigkeit eines Controllers zu verstehen, vergleichen Sie BLDC mit bürstenbehafteten Gleichstrommotoren:

| Merkmal | Bürstenmotor | Brushless DC Motor |

| Art der Kommutierung | Mechanisch (Bürsten & Kommutator) | Elektronisch (externer Controller) |

| Kann ohne Steuerung laufen? | Ja (direkte DC-Versorgung) | Nein |

| Effizienz | Mäßig | Hoch |

| Wartung | Erfordert häufige Wartung | Wenig Wartung |

| Lebensdauer | Kürzer (Bürstenabnutzung) | Länger |

Fazit: Nur Bürstenmotoren können aufgrund ihres Selbstkommutierungssystems mit Gleichstrom betrieben werden.

Die Bedeutung von Motorsteuerungen in realen Anwendungen

Lassen Sie uns reale Systeme untersuchen, in denen Controller obligatorisch sind:

| Anwendung | Warum der Controller wichtig ist |

| Drohnen | Bietet Hochgeschwindigkeits-Kommutierung, Gassteuerung und Bremsen |

| Elektrofahrzeuge (EVs) | Steuert das Drehmoment, regeneratives Bremsen und die Geschwindigkeitsmodulation |

| Industrielle Ventilatoren | Sichert einen sanften Start, Fehlererkennung und effiziente Energienutzung |

| CNC-Maschinen | Hält die Positionsgenauigkeit aufrecht, verarbeitet Rückmeldungen der Last |

| Medizinische Geräte | Bietet präzise Geschwindigkeitsregelung, Sicherheitsfunktionen und Fehlerbehandlung |

Kein professionelles System könnte einen BLDC-Motor ohne einen intelligenten Controller betreiben.

Sicherheits- und Effizienzbedenken ohne Controller

Der Versuch, einen BLDC-Motor ohne Controller zu betreiben, führt zu:

- Überhitzung: Blockierte oder fehlzündende Spulen erzeugen übermäßige Hitze

- Instabiler Betrieb: Unregelmäßige Geschwindigkeit, Vibration und niedriges Drehmoment

- Elektrischer Schaden: Unkontrollierter Stromfluss kann Wicklungen zerstören

- Keine Rückmeldung oder Schutz: Keine Strombegrenzung, Temperaturprüfung oder Kurzschlusserkennung

Was ein richtiger BLDC-Controller bietet

| Merkmal | Funktion |

| Kommutierungsalgorithmus | Verwaltert das Phasenwechseln |

| Geschwindigkeitsregelung | Regelt die Motorgeschwindigkeit über PWM oder Spannungsregelung |

| Strombegrenzung | Verhindert Überhitzung unter Last |

| Positionsrückmeldung (optional) | Ermöglicht die geschlossene Regelung unter Verwendung von Encodern oder Hall-Sensoren |

| Bremsen und Umkehren | Implementiert regeneratives oder elektronisches Bremsen |

| Kommunikationsschnittstelle | Akzeptiert Eingaben über PWM, UART, CAN, SPI oder analoge Signale |

GIANs Empfehlung

Als Hersteller von BLDC-Motoren empfehlen wir dringend, niemals zu versuchen, einen BLDC-Motor ohne dedizierten Controller zu betreiben. Verwenden Sie stattdessen eine der folgenden Möglichkeiten:

- Integrierte Controller-Treiber-Module für kompakte Anwendungen

- Smarte ESCs für Drohnen und E-Mobilität

- Fortschrittliche Industriesteuerungen für Servo-Leistung

- Benutzerdefinierte Firmware-Controller (z. B. FOC-basierter STM32) für Robotik und Automatisierung

Diese gewährleisten maximale Effizienz, Langlebigkeit und Sicherheit.

Kann man also einen bürstenlosen Gleichstrommotor ohne Controller betreiben? Technisch gesehen nicht. Praktisch gesehen absolut nicht.

Zwar lassen sich im Labor theoretisch einfache Lösungen entwickeln, doch der Betrieb ohne Controller in der Praxis führt zu ineffizienten, unsicheren und oft zerstörerischen Ergebnissen. Der Controller ist nicht optional – er ist unerlässlich, um die Leistung und Präzision zu nutzen, die BLDC-Motoren so weit verbreitet machen.

Als vertrauenswürdiger Hersteller von leistungsstarken BLDC-Motoren und integrierten Bewegungssystemen bieten wir nicht nur Motoren, sondern auch auf Ihre Anwendung zugeschnittene Controller- und Treiberlösungen – ob in der Robotik, in Elektrofahrzeugen oder in intelligenten Geräten.

Benötigen Sie Unterstützung bei der Auswahl der idealen Kombination aus BLDC-Motor und Controller? Kontaktieren Sie uns für eine kompetente Beratung und OEM-fähige Lösungen.