Der bürstenlose Gleichstrommotor, allgemein bekannt alsBLDC-MotorBLDC-Motoren haben die Art und Weise, wie elektrische Energie in Bewegung umgewandelt wird, revolutioniert. Im Gegensatz zu herkömmlichen Bürstenmotoren, die auf mechanischer Kommutierung basieren, nutzen BLDC-Motoren eine elektronische Steuerung, um einen ruhigeren Lauf, einen höheren Wirkungsgrad und eine längere Lebensdauer zu erreichen.

BLDC-Motoren findet man in allen möglichen Geräten, vonElektrofahrzeuge (EVs) Und Drohnen Zu industrielle Automatisierungssysteme Und HaushaltsgeräteIhre einzigartige Kombination aus kompakter Größe, hohem Drehmoment-Gewichts-Verhältnis und präziser Steuerbarkeit macht sie zur bevorzugten Wahl für Ingenieure, die Wert auf Leistung und Zuverlässigkeit legen.

Grundlegendes Funktionsprinzip von BLDC-Motoren

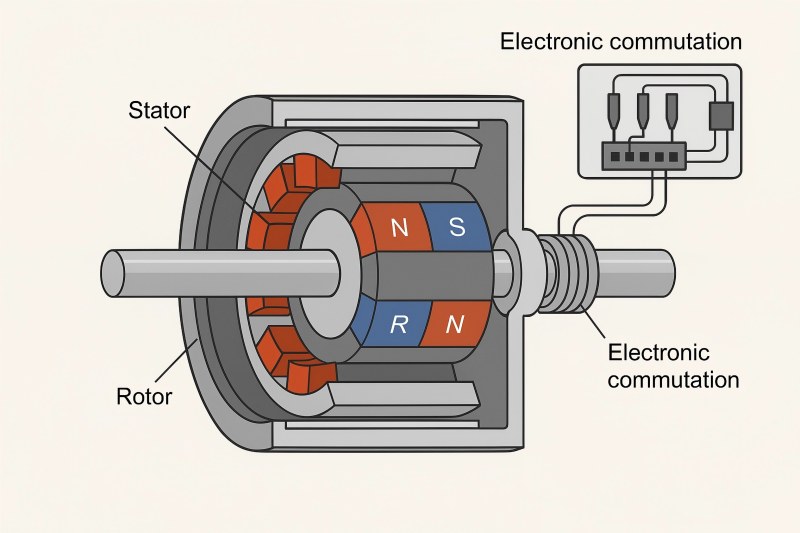

Im Kern arbeitet ein BLDC-Motor mitelektromagnetischen PrinzipienDer Strom in den Statorwicklungen erzeugt eine magnetische Kraft, die die Rotation des Rotors antreibt.

BLDC-Motoren speisen die Spulen elektronisch und synchronisieren sie mit der Rotorbewegung. Dieser Vorgang wird alselektronische Kommutierung, beseitigt Reibung und Verschleiß, die mit Bürsten verbunden sind, und ermöglicht so höhere Geschwindigkeiten und einen geringeren Wartungsaufwand.

Der Betrieb des BLDC kann als einSynchronmotorsystem—der Rotor folgt dem rotierenden Magnetfeld, das vom Stator mit der gleichen Frequenz erzeugt wird.

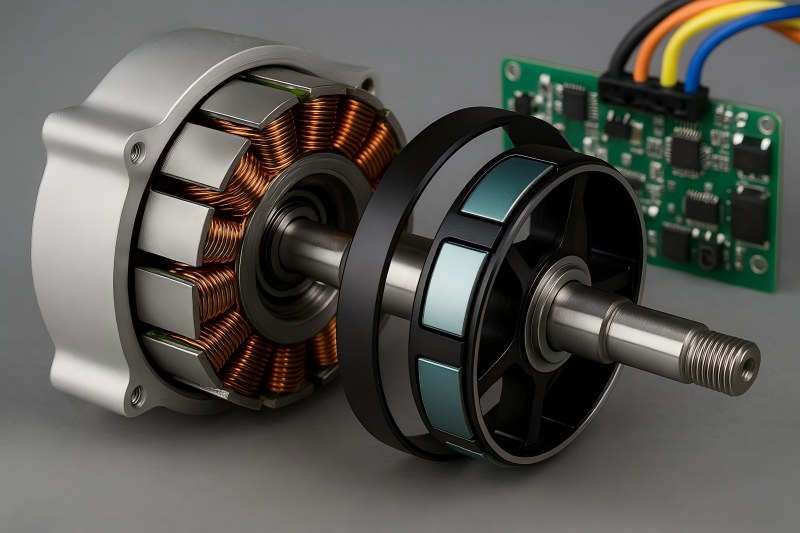

Anatomie eines BLDC-Motors

Die Struktur eines BLDC-Motors ist elegant einfach und dennoch präzise konstruiert. Er besteht im Wesentlichen aus:

- Stator – der stationäre Teil, der Wicklungen enthält, die das rotierende Magnetfeld erzeugen.

- Rotor – der rotierende Teil, der Permanentmagnete enthält.

- Welle – überträgt mechanische Ausgangsleistung.

- Sensoren – Nutzt Hall-Sensoren zur Erfassung der Rotorposition.

- Controller (ESC) – regelt die Stromverteilung und das Timing der Wicklungen.

- Lager und Gehäuse – gewährleisten eine reibungslose, geräuscharme Rotation und Schutz vor Umwelteinflüssen.

Im Allgemeinen werden BLDC-Motoren in zwei Strukturtypen unterteilt:Innenrotor Und AußenrotorInnenrotor-Bauweisen sind gängig bei Anwendungen mit hoher Drehzahl und niedrigem Drehmoment, während Außenrotor-Motoren für kompakte Systeme mit hohem Drehmoment, wie z. B. Drohnenmotoren, bevorzugt werden.

Der Stator: Der stationäre Magnetfeldgenerator

Der Stator ist das zentrale Element, das das rotierende Magnetfeld erzeugt, welches den Rotor antreibt. Er besteht aus laminierten Stahlblechen, um Wirbelstromverluste zu minimieren und den Wirkungsgrad zu verbessern. Diese Bleche sind geschlitzt, um Kupferwicklungen aufzunehmen, die in einer von der Elektronik gesteuerten Reihenfolge bestromt werden.

Die Statorwicklungen können je nach verwendeter Steuerungsmethode in trapezförmiger oder sinusförmiger Konfiguration angeordnet sein.

| Wicklungsart | Form des Magnetfelds | Steuerungstyp | Anwendungsbeispiel |

| Trapezförmig | Trapezförmige Gegen-EMK | 6-stufige Kommutierung | Ventilatoren, Pumpen, einfache Antriebe |

| Sinusförmig | Gleichmäßige sinusförmige Gegen-EMK | Feldorientierte Regelung (FOC) | Elektrofahrzeuge, Robotik, Präzisionsantriebe |

Die Kernkonstruktion des Stators beeinflusst direkt das Drehmomentwelligkeit, den Geräuschpegel und den Wirkungsgrad.

Moderne BLDC-Statoren werden mithilfe der Finite-Elemente-Analyse (FEA) optimiert, um minimale Kernverluste und einen gleichmäßigen magnetischen Fluss zu erreichen.

Fortschrittliche Fertigungsmethoden wie Laserschneiden und Folgeverbundstanzen gewährleisten enge Toleranzen und glatte Laminierungskanten, was die Isolationsleistung verbessert und Vibrationen reduziert.

Eine effiziente Kühlung – mittels Zwangsluftkühlung, Flüssigkeitskühlung oder integrierten Kühlkörpern – ist ebenfalls entscheidend, da die Statoren einen kontinuierlichen Stromfluss bewältigen müssen, was während des Betriebs zu einer potenziellen Wärmeentwicklung führen kann.

Der Rotor: Der rotierende Magnetfeldfolger

Die Magnete des Rotors interagieren mit dem Drehfeld des Stators. Seine Konstruktion bestimmt die Drehmomentdichte, die Trägheit und das dynamische Verhalten des Motors.

Rotoren können anhand der Magnetanordnung klassifiziert werden:

Oberflächenmontierter Permanentmagnet (SPM)Rotoren besitzen Magnete, die auf der Außenfläche des Rotorkerns angebracht sind. Sie sind einfach und kostengünstig und eignen sich für kleine Motoren und Anwendungen mit niedrigem bis mittlerem Drehmoment.

Innenliegender Permanentmagnet (IPM)Rotoren betten Magnete in den Rotorkern ein. Sie bieten eine höhere mechanische Robustheit, Flussschwächungsfähigkeit und Effizienz bei hohen Drehzahlen – ideal für Elektrofahrzeuge und industrielle Anwendungen.

Auswirkungen der Mastanzahl

Eine höhere Anzahl an Magnetpolen steigert das Drehmoment, verringert aber die Drehzahl. Umgekehrt ermöglichen weniger Pole höhere Drehzahlen, jedoch ein geringeres Drehmoment. Ingenieure optimieren diese Parameter je nach Anwendungsanforderungen.

Mechanisches Gleichgewicht und Stabilität

Der Rotor ist ausgewuchtet, um Vibrationen bei hohen Drehzahlen zu reduzieren. Materialien wie hochfeste Stahlwellen und epoxidharzgebundene Magnethalter gewährleisten die strukturelle Integrität des Rotors unter Zentrifugalkräften.

Elektronische Kommutierung: Das Herzstück der BLDC-Steuerung

Eines der charakteristischen Merkmale eines BLDC-Motors istelektronische Kommutierung, wodurch mechanische Bürsten durch Halbleiterschalter ersetzt werden.

Bei Bürstenmotoren schalten Bürsten die Stromrichtung physikalisch um, wenn sich der Rotor dreht. Bei BLDC-Motoren erfassen Sensoren die Rotorposition, und die Steuerung schaltet den Strom elektronisch, um die korrekte Phasenfolge beizubehalten.

Wie die elektronische Kommutierung funktioniert

- Rotorpositionserkennung – Hall-Effekt-Sensoren oder sensorlose Algorithmen ermitteln die genaue Position der Rotormagnete.

- Signalverarbeitung – Der Controller empfängt Signale und entscheidet, welche Statorwicklungen erregt werden sollen.

- Schaltsequenz – Transistoren (oft MOSFETs oder IGBTs) werden in einer bestimmten Reihenfolge ein- und ausgeschaltet, um ein rotierendes Magnetfeld zu erzeugen.

- Feedback-Regelung – Kontinuierliche Überwachung gewährleistet Drehmoment- und Drehzahlstabilität.

Diese Schaltung gewährleistet einen reibungslosen, schnellen und verschleißarmen Betrieb.

Hall-Sensor vs. sensorlose Steuerung

| Verfahren | Vorteile | Nachteile |

| Hall-Sensor-basiert | Präzise Steuerung bei niedrigen Drehzahlen | Etwas höhere Kosten und Komplexität |

| sensorlose Steuerung | Kostengünstig, robust | Schlechtes Anfahren bei Nullgeschwindigkeit |

Moderne Regler integrieren häufig sensorlose Algorithmen, die auf der Erkennung der Gegen-EMK oder auf beobachterbasierten Schätzungen beruhen, um einen kompakten und wartungsfreien Betrieb zu gewährleisten.

Regelungstechniken in BLDC-Motoren

Die elektronische Steuerung von BLDC-Motoren kann je nach Anwendungsanforderungen verschiedene Strategien verfolgen:

Sechsstufige (trapezförmige) Steuerung

Die gebräuchlichste und einfachste Methode besteht darin, den Strom in sechs diskreten Schritten pro elektrischem Zyklus durch drei Phasen zu schalten.

- Vorteile:Einfach, effizient, kostengünstig.

- Nachteile:Erzeugt Drehmomentwelligkeit und höhere Geräuschentwicklung.

Sinusförmige Steuerung

Nutzt sinusförmige Stromwellenformen, um ein gleichmäßigeres Drehmoment zu erzeugen.

- Vorteile: Minimierte Vibrationen und Geräuschentwicklung.

- Nachteile: Geringerer Wirkungsgrad aufgrund höherer Schaltverluste.

Feldorientierte Regelung (FOC)

Eine ausgeklügelte Vektorregelungsmethode, die Drehmoment und Fluss unabhängig voneinander optimiert.

- Vorteile: Präzise Drehzahl- und Drehmomentregelung, hoher Wirkungsgrad.

- Nachteile: Erfordert komplexe Verarbeitung und Hochgeschwindigkeits-Mikrocontroller.

Vergleichstabelle

| Steuerungstyp | Drehmomentgleichmäßigkeit | Effizienz | Komplexität |

| Trapezförmig | Medium | Hoch | Niedrig |

| Sinusförmig | Hoch | Medium | Medium |

| FEUER | Sehr hoch | Sehr hoch | Hoch |

Jede Technik findet ihren Platz: Die Trapezregelung eignet sich für einfache Lüfterantriebe, während FOC bei Elektrofahrzeugen und Servoanwendungen dominiert.

Leistungsmerkmale und Vorteile

BLDC-Motoren sind ihren bürstenbehafteten Pendants in nahezu jeder Hinsicht überlegen:

Hohe Effizienz:

Da BLDC-Motoren keine Bürstenreibung aufweisen, erreichen sie Wirkungsgrade von über 85–90 %.

Geringer Wartungsaufwand:

Keine Bürsten bedeuten geringeren Verschleiß und weniger Austausch, was die Lebensdauer verlängert.

Kompakt und leicht:

Die hohe Drehmomentdichte ermöglicht kleinere Baugrößen bei gleicher Leistung.

Präzise Steuerung:

Die elektronische Kommutierung ermöglicht eine präzise Geschwindigkeits- und Positionssteuerung.

Hochgeschwindigkeitsbetrieb:

Kann zehntausende Umdrehungen pro Minute ohne Funkenbildung oder Bürstenverschleiß erreichen.

Leiser Betrieb:

Minimiert Vibrationen durch gleichmäßiges Drehmoment.

Diese Eigenschaften machen BLDC-Motoren zur treibenden Kraft hinter Elektro- und Hybridfahrzeugen der nächsten Generation, Roboterarmen, HLK-Systemen und medizinischen Instrumenten.

Häufige Herausforderungen und Designüberlegungen

Trotz ihrer Vorteile birgt die Entwicklung und der Betrieb von BLDC-Motoren gewisse technische Herausforderungen:

Wärmemanagement

Ein kontinuierlicher Stromfluss durch die Statorwicklungen erzeugt Wärme. Konstrukteure müssen entsprechende Vorkehrungen treffen.Kühlsysteme Und Wärmedämmungum eine Entmagnetisierung oder einen Isolationsausfall zu vermeiden.

Entmagnetisierungsrisiken

Übermäßige Temperaturen oder Stromspitzen können Permanentmagnete schwächen. Auswahl vonSeltenerdmagnete mit hoher Koerzitivfeldstärke(wie NdFeB oder SmCo) trägt zur Aufrechterhaltung der langfristigen Leistungsfähigkeit bei.

Kosten und Komplexität

BLDC-Systeme benötigen zusätzliche elektronische Komponenten – Steuerungen, Sensoren und Firmware –, was die Kosten und die Komplexität im Vergleich zu Bürstenmotoren erhöht.

Elektromagnetische Störungen (EMI)

Schnelles Schalten in Steuerungen kann elektromagnetische Störungen (EMI) erzeugen, die geeignete Filter- und Abschirmungsmaßnahmen erfordern.

Kalibrierung und Abstimmung

Eine präzise Ausrichtung zwischen Sensoren und Magnetpolen ist für einen reibungslosen Betrieb unerlässlich; eine Fehlausrichtung kann zu Drehmomentwelligkeit oder Synchronisationsverlust führen.

Anwendungen von BLDC-Motoren

Die Vielseitigkeit von BLDC-Motoren ermöglicht es ihnen, in einer breiten Palette von Branchen eingesetzt zu werden:

- Automobilindustrie: Elektrische Servolenkung, Kraftstoffpumpen, Gebläse für Klimaanlagen und Fahrmotoren in Elektrofahrzeugen.

- Industrieautomation: CNC-Maschinen, Förderbänder, Roboterarme und Servomechanismen.

- Luft- und Raumfahrt: Aktuatoren, Gyroskope und kompakte Antriebssysteme, die unter extremen Bedingungen zuverlässig sein müssen.

- Unterhaltungselektronik: Lüfter, Festplatten, Waschmaschinen und Staubsauger.

- Medizinische Geräte: Beatmungsgeräte, Prothesen und Laborzentrifugen, die eine leise und präzise Steuerung erfordern.

- Erneuerbare Energien: Wind- und Solarnachführungssysteme.

Die BLDC-Technologie expandiert weiterhin in neue Bereiche – insbesondere in Mikromotoren für Drohnen und Präzisionsaktuatoren für die Automatisierung.

Der Bürstenloser GleichstrommotorSie verkörpert moderne Ingenieursleistung durch die Kombination von magnetischer Präzision, intelligenter Elektronik und mechanischer Einfachheit. Ihr Stator erzeugt Drehfelder mit minimalen Verlusten, der Rotor wandelt den magnetischen Fluss in Drehmoment um, und die elektronische Kommutierung gewährleistet eine synchronisierte, funkenfreie Steuerung.

Da die Industrie sauberere Energie und intelligentere Antriebssysteme fordert, werden BLDC-Motoren weiterhin Innovationsführer bleiben. Dank Fortschritten bei sensorlosen Algorithmen, Hochtemperaturmagneten und integrierten Motorsteuerungen wird die nächste Generation von BLDC-Motoren noch kompakter, intelligenter und leistungsstärker sein.

Ob beim Antrieb eines Elektroautos, eines Operationsroboters oder eines Förderbandes in einer Fabrik – der BLDC-Motor ist die perfekte Verschmelzung von Physik und digitaler Steuerung – eine elegante Maschine, die für die Zukunft gebaut wurde.