Im Gegensatz zu Bürstenmotoren basieren BLDC-Motoren auf elektronischer Kommutierung, d. h. der Strom wird durch einen externen Controller und nicht durch mechanische Bürsten geschaltet.

Trotz ihrer Vorteile sind BLDC-Motoren jedoch nicht immun gegen Betriebsprobleme. Ingenieure und Techniker stoßen häufig auf Schwierigkeiten wie Anlaufprobleme, übermäßige Vibrationen, Überhitzung oder instabile Drehzahlregelung. Das Verständnis dieser Probleme – und die Fähigkeit, sie zu diagnostizieren und zu beheben – ist entscheidend für einen zuverlässigen und langfristigen Betrieb.

Funktionsweise von BLDC-Motoren verstehen

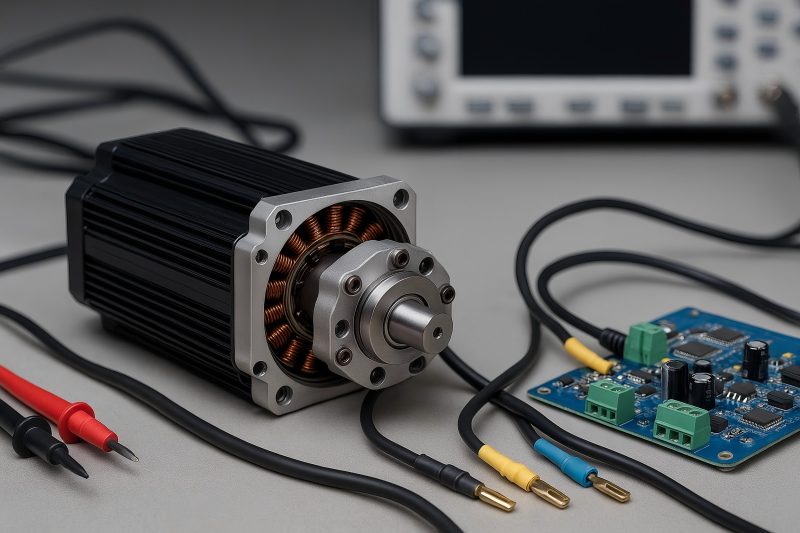

Ein BLDC-Motor besteht im Wesentlichen aus drei Komponenten:

- Stator – mit gewickelten Kupferspulen, die als Elektromagnete fungieren.

- Rotor – enthält Permanentmagnete, die sich unter dem Einfluss elektromagnetischer Kräfte drehen.

- Elektronischer Regler – der die Kommutierungszeitpunkte über Hall-Sensoren oder Gegen-EMK-Erkennung steuert.

Die elektronische Kommutierung ermöglicht BLDC-Motoren im Vergleich zu Bürsten-Gleichstrommotoren einen höheren Wirkungsgrad und geringere Geräuschentwicklung. Diese Abhängigkeit von präziser Zeitsteuerung und Rückkopplung bedeutet jedoch auch, dass Abweichungen bei Sensorsignalen, Verkabelung oder Steuerlogik schnell zu Leistungseinbußen oder Ausfällen führen können.

Motor springt nicht an

Häufige Ursachen

- Probleme mit der Stromversorgung: Eine unzureichende oder instabile Eingangsspannung ist einer der häufigsten Gründe für Startprobleme.

- Falsche Controller-Konfiguration: Wenn der Enable-Pin, der PWM-Eingang oder die Startsequenzparameter falsch eingestellt sind, empfängt der Motor möglicherweise keinen gültigen Befehl.

- Fehlerhafte Hall-Sensoren oder Signalleitungen: Beschädigte Sensoren oder schlechte Verdrahtungsverbindungen können verhindern, dass der Regler die Rotorposition erkennt.

- Unterbrechung oder Kurzschluss in der Phasenwicklung: Fehler in der Statorwicklung führen zu unausgeglichenem Strom oder fehlendem elektromagnetischem Drehmoment.

Schritte zur Fehlerbehebung

- Überprüfen Sie die Stromversorgung: Messen Sie die Eingangsspannung unter Last mit einem Multimeter, um sicherzustellen, dass sie den Nennwerten entspricht.

- Prüfen Sie die Durchgängigkeit der Verkabelung: Untersuchen Sie die Phasenleiter (U, V, W) auf Beschädigungen und vergewissern Sie sich, dass die Polarität korrekt ist.

- Hall-Sensor-Ausgang prüfen: Verwenden Sie ein Oszilloskop, um die Rechteckwellenausgänge zu überprüfen, während Sie den Rotor manuell drehen.

- Überprüfen Sie die Controller-Einstellungen: Stellen Sie sicher, dass die Enable-Pins aktiv sind, die PWM-Frequenz kompatibel ist und die Schutzfunktionen nicht fälschlicherweise ausgelöst werden.

- Spulenwiderstand messen: Phasenwiderstände vergleichen; eine signifikante Abweichung deutet auf einen Wicklungsfehler hin.

Der Motor läuft unrund oder vibriert

Häufige Ursachen

- Phasenfolgefehler: Wenn die Phasenfolge von Motor und Steuerung nicht übereinstimmt, wird die Drehmomenterzeugung instabil.

- Falsche Kommutierungszeiten: Eine fehlerhafte Phasenverschiebung führt zu Drehmomentwelligkeit und Vibrationen.

- Mechanische Unwucht: Lose Rotormagnete oder Unwuchtwellen können periodische Schwingungen hervorrufen.

- Defekte Sensoren: Falsch ausgerichtete oder driftende Hall-Sensoren verursachen inkonsistente Rückmeldungen.

Schritte zur Fehlerbehebung

- Phasenverdrahtung prüfen: Sicherstellen, dass die Phasenreihenfolge (U-V-W) und die Hall-Sensor-Sequenz der erwarteten Konfiguration des Reglers entsprechen.

- Rotor und Lager prüfen: Den Rotor ausbauen und auf mechanische Unwucht, Risse oder ungleichmäßigen Magnetabstand prüfen.

- Testen Sie die Ausrichtung der Sensoren: Positionieren Sie die Hall-Sensoren so, dass der Phasenübergang im entsprechenden elektrischen Winkel (typischerweise 60° oder 120°) erfolgt.

- Nutzen Sie Diagnosesoftware: Viele Steuerungen bieten Werkzeuge zur Wellenformüberwachung, um die Kommutierungssynchronisation zu überprüfen.

Überhitzung während des Betriebs

Häufige Ursachen

- Überstrom oder Überlastung: Wenn die mechanische Last das Nenndrehmoment überschreitet, fließt ein übermäßiger Strom durch die Wicklungen, wodurch Wärme entsteht.

- Unzureichende Kühlung: Staubansammlungen oder ungenügende Belüftung behindern die Wärmeabfuhr.

- Ineffizienz des Reglers: Schlecht abgestimmte PWM-Schaltung kann zu Energieverlusten in MOSFETs führen.

- Hohe Umgebungstemperatur: Wärmequellen in der Umgebung können den Temperaturanstieg im Motorinneren verstärken.

Schritte zur Fehlerbehebung

- Messen Sie den Betriebsstrom: Vergleichen Sie die tatsächliche Stromaufnahme mit dem Nennwert mithilfe eines Stromzangenmessgeräts; ein zu hoher Strom deutet auf eine mechanische Überlastung oder einen Steuerungsfehler hin.

- Kühlung verbessern: Für ungehinderten Luftstrom sorgen, Lüftungsschlitze reinigen oder eine Zwangskühlung wie einen Lüfter oder einen Flüssigkeitskühlmantel installieren.

- Überprüfen Sie die PWM-Einstellungen: Prüfen Sie die Tastverhältnismodulation und die Schaltfrequenz; optimieren Sie für minimale Schaltverluste.

- Lager prüfen: Die Reibung verschlissener Lager erhöht die Wärmeentwicklung selbst bei normaler elektrischer Last.

- Thermische Sensoren verwenden: Eine Temperaturüberwachung mit automatischen Abschaltschwellen implementieren (z. B. 120 °C für Statorwicklungen).

Ungewöhnliche Geräusche oder Vibrationen

Häufige Ursachen

- Lagerverschleiß: Mit der Zeit lässt die Schmierung der Lager nach oder es gelangen Verunreinigungen in die Laufbahnen.

- Rotorexzentrizität: Ein ungleichmäßiger Luftspalt zwischen Rotor und Stator verursacht eine magnetische Unwucht.

- Magnetisches Rauschen: Entsteht durch asymmetrische Magnetisierung oder partielle Entmagnetisierung.

- Resonanz mit der Montagekonstruktion: Schwingungen können sich bei bestimmten Frequenzen verstärken.

Schritte zur Fehlerbehebung

- Lager prüfen: Die Welle von Hand drehen; jegliche Rauheit oder Schleifgeräusche deuten auf Lagerverschleiß hin. Gegebenenfalls austauschen.

- Mechanische Ausrichtung prüfen: Messen Sie die Gleichmäßigkeit des Luftspalts mit einer Fühlerlehre.

- Schwingungsspektren analysieren: Verwenden Sie einen Schwingungsanalysator, um die dominante Frequenz zu identifizieren und sie auf mechanische oder elektrische Quellen zurückzuführen.

- Zusätzliche Dämpfungsmaterialien: Gummilager oder Isolationspads helfen, die Strukturresonanz zu absorbieren.

- Achten Sie auf eine präzise Montage: Eine Fehlausrichtung zwischen Motorgehäuse und Lastwelle verstärkt oft die Geräuschentwicklung.

Drehmomentverlust oder Drehzahlschwankung

Häufige Ursachen

- Entmagnetisierung von Rotormagneten: Hohe Temperaturen oder Überströme können die Magnetstärke verringern.

- Phasenungleichgewicht: Wenn eine Phase nicht ordnungsgemäß leitet, verringert sich das Drehmoment.

- Spannungsabfall: Lange Kabelwege oder schwache Stromversorgungen führen zu instabiler Geschwindigkeit.

- Temperaturdrift: Erhöhter Widerstand in Kupferwicklungen verringert das effektive Drehmoment bei höheren Temperaturen.

Schritte zur Fehlerbehebung

- Messung der Gegen-EMK-Wellenform: Eine Amplitudenabweichung zwischen den Phasen deutet auf eine Verschlechterung des Magneten hin.

- Überprüfen Sie die Stabilität der Versorgungsspannung: Verwenden Sie ein Oszilloskop, um die Spannungsripple bei Laständerungen zu überwachen.

- Steckverbinder prüfen: Lose Anschlüsse verursachen zeitweilige Spannungsabfälle.

- Phasenströme prüfen: Mit einer Stromsonde vergleichen, um sicherzustellen, dass in allen drei Phasen der gleiche Strom fließt.

- Thermische Auslegung prüfen: Kühlkörper oder aktive Kühlung hinzufügen, wenn der Drehmomentverlust temperaturabhängig ist.

Unregelmäßiger oder instabiler Betrieb (Ruckeln, Umkehren oder Abwürgen)

Häufige Ursachen

- Signalrauschen oder Störungen: Elektromagnetische Störungen (EMI) beeinträchtigen die Signale von Hall-Sensoren oder Encodern.

- Firmware-Bugs oder unsachgemäße PID-Reglerabstimmung: Falsche Regelparameter verursachen Schwingungen oder Überschwingen.

- Probleme mit Erdung und Abschirmung: Eine unsachgemäße Kabelverlegung verursacht Störungen zwischen Strom und Signal.

- Lose Steckverbinder: Zeitweise unterbrochene Verbindungen führen zu falschen Positionsrückmeldungen.

Schritte zur Fehlerbehebung

- Verbesserung der Signalintegrität: Verwenden Sie verdrillte Zweidrahtleitungen für die Hallleitungen und erden Sie die Schirmung nur an einem Ende.

- EMI-Unterdrückung hinzufügen: Ferritperlen und Kondensatoren an den Stromleitungen installieren, um leitungsgebundenes Rauschen zu minimieren.

- Firmware-Update: Viele moderne Laufwerke beheben Stabilitätsprobleme durch Firmware-Updates.

- Regelkreisparameter anpassen: Proportional-, Integral- und Differenzialregler (PID) richtig einstellen, um ein Gleichgewicht zwischen Ansprechverhalten und Stabilität zu erreichen.

- Motorstromversorgung von Logikstromversorgung trennen: Separate Erdungspfade verwenden, um Rückkopplungsstörungen zu vermeiden.

Vorbeugende Wartung für BLDC-Motoren

Während die Fehlersuche bestehende Probleme behebt, minimiert die vorbeugende Wartung die Wahrscheinlichkeit eines erneuten Auftretens und verlängert die Lebensdauer des Motors.

Wichtigste Vorgehensweisen:

- Regelmäßige Inspektion: Steckverbinder, Isolierung und Befestigungselemente regelmäßig überprüfen.

- Lagerwartung: Lager nach den empfohlenen Wartungsintervallen neu schmieren oder austauschen.

- Controller-Updates: Halten Sie die Firmware auf dem neuesten Stand, um von verbesserten Algorithmen und Schutzfunktionen zu profitieren.

- Umgebungsbedingungen: Für eine saubere und trockene Umgebung sorgen; das Eindringen von Staub und Feuchtigkeit verhindern (gegebenenfalls IP-geschützte Gehäuse verwenden).

- Thermische Überwachung: Setzen Sie NTC-Sensoren oder Thermistoren in den Wicklungen ein, um Übertemperaturzustände frühzeitig zu erkennen.

- Elektrische Prüfung: Führen Sie Isolationswiderstandsmessungen (Megger) und Stoßspannungsprüfungen durch, um eine Verschlechterung vor dem Ausfall zu erkennen.

Diese Maßnahmen tragen dazu bei, ein gleichbleibendes Drehmoment, einen hohen Wirkungsgrad und eine hohe Zuverlässigkeit über die gesamte Betriebsdauer des Motors hinweg zu gewährleisten.

Zusammenfassungstabelle: Probleme, Ursachen und Lösungen

| Problem | Mögliche Ursachen | Maßnahmen zur Fehlerbehebung |

| Motor springt nicht an | Stromversorgungsproblem, defekter Sensor, unterbrochene Wicklung | Stromversorgung prüfen, Hall-Sensoren testen, Durchgang prüfen |

| Unruhiger Lauf oder Vibrationen | Phasenfehlanpassung, Timingfehler, Ungleichgewicht | Phasenfolge neu ausrichten, Timing anpassen, Rotor prüfen |

| Überhitzung | Überlastung, mangelhafte Kühlung, Reibung | Last reduzieren, Lüftungsschlitze reinigen, Lager austauschen |

| Geräusche oder Vibrationen | Lagerverschleiß, Exzentrizität | Lager austauschen, Luftspalt prüfen |

| Drehmomentverlust oder Drehzahlschwankung | Entmagnetisierung, Spannungsabfall | Gegen-EMK prüfen, Versorgung stabilisieren |

| Unregelmäßige Bewegung | EMI, Firmware, lose Verbindungen | Abschirmung hinzufügen, Firmware aktualisieren, Anschlüsse sichern |

Bewährte Verfahren für einen zuverlässigen Betrieb von BLDC-Motoren

Um langfristige Betriebsstabilität zu gewährleisten, sollten Sie folgende professionelle Richtlinien beachten:

Richtige Abstimmung von Motor und Steuerung:

Wählen Sie stets einen Controller, der die elektrischen Parameter des Motors unterstützt – Spannung, Stromstärke und Polpaarzahl. Fehlkonfigurationen zählen zu den häufigsten Ursachen für Betriebsstörungen.

Präzise Sensorausrichtung:

Bei der Montage oder Wartung ist darauf zu achten, dass die Hall-Sensoren präzise zu den Statornuten positioniert sind. Selbst geringfügige Fehlausrichtungen können die Drehmomentverteilung erheblich beeinträchtigen.

Ausgeglichene Lastkopplung:

Vermeiden Sie die direkte Kopplung unausgewogener mechanischer Lasten. Verwenden Sie flexible Kupplungen, um die Belastung von Welle und Lagern zu reduzieren.

Kabelmanagement:

Um elektromagnetische Störungen zu minimieren, sollten Stromkabel von Signalleitungen getrennt gehalten werden. Eine ordnungsgemäße Erdung und Ferritringe verbessern die Systemrobustheit.

Thermische Auslegungsüberlegungen:

Bei Anwendungen mit dauerhaft hohem Drehmoment sollten Kühlkörper, Zwangsluftkühlung oder sogar Flüssigkeitskühlung in die Konstruktion integriert werden, um die Wicklungstemperatur unterhalb der Isolationsgrenzen zu halten.

Kontinuierliche Überwachungssysteme:

Integrieren Sie die Echtzeitüberwachung von Temperatur, Vibration und Stromverbrauch mittels IoT-Sensoren. Vorausschauende Wartung auf Basis von Trendanalysen kann kostspielige Ausfallzeiten verhindern.

Bürstenlose GleichstrommotorenSie bieten hervorragende Leistung und Langlebigkeit, wenn sie unter kontrollierten Bedingungen betrieben werden. Die meisten Betriebsstörungen – von Startproblemen bis hin zu Überhitzung oder Instabilität – entstehen durch elektrische Fehlkonfigurationen, mechanische Fehlausrichtungen oder unzureichendes Wärmemanagement.

Durch die systematische Analyse der Symptome, die Identifizierung der Ursachen und die Anwendung strukturierter Fehlerbehebungsmaßnahmen können Ingenieure den normalen Betrieb schnell und zuverlässig wiederherstellen. Vorbeugende Wartung, eine geeignete Systemauslegung und kontinuierliche Überwachung gewährleisten darüber hinaus einen effizienten und sicheren Betrieb der BLDC-Motoren während ihrer gesamten Lebensdauer.

Letztendlich geht es bei der proaktiven Fehlersuche nicht nur darum, Probleme zu beheben – sondern auch darum, die Leistungsfähigkeit zu erhalten, die Produktivität zu optimieren und die Lebensdauer Ihrer Bewegungssysteme zu verlängern.