Bürstenlose Innenläufer-Gleichstrommotoren (BLDC-Motoren) finden breite Anwendung in Branchen von Elektrofahrzeugen und Drohnen bis hin zu Medizingeräten, Robotern und Hochgeschwindigkeits-Elektrowerkzeugen. Ihre kompakte zylindrische Bauweise, bei der sich der Rotor im Stator dreht, bietet Vorteile hinsichtlich hoher Drehzahlstabilität, effizienter Kühlung und präziser Drehmomentregelung.

Eines der wichtigsten Elemente, das die Leistung von BLDC-Innenläufermotoren beeinflusst, ist das Statorblech – der Stapel dünner Stahlbleche, der den Statorkern bildet. Dieses Bauteil wirkt sich direkt auf den magnetischen Wirkungsgrad, die Kernverluste, die Wärmeableitung, die Herstellungskosten und die Gesamtleistung des Motors aus.

Die Wahl des richtigen Statorblechtyps, des richtigen Materials, der richtigen Dicke und des richtigen Herstellungsverfahrens ist entscheidend für die Erzielung eines optimalen Gleichgewichts zwischen Effizienz, Leistungsdichte und Kosten.

Statorbleche in Innenläufer-BLDC-Motoren

Der Stator eines Innenläufer-BLDC-MotorEs besteht aus übereinanderliegenden Lamellen aus Elektrostahl und nicht aus einem einzigen massiven Stück. Die Lamellenkonstruktion reduziert Wirbelstromverluste, die durch wechselnde Magnetfelder in leitfähigen Motormaterialien verursacht werden.

Funktionen der Statorbleche

- Magnetische Flussleitung: Führung und Konzentration des magnetischen Flusses zwischen Rotormagneten und Wicklungen.

- Verlustreduzierung: Minimierung von Wirbelstrom- und Hystereseverlusten im Vergleich zu einem Vollkern.

- Wärmemanagement: Hilft dabei, die in den Wicklungen und im Kern entstehende Wärme abzuleiten.

- Strukturelle Unterstützung: Bereitstellung einer starren Basis für die Wicklungsplatzierung und den Rotorabstand.

Bei Innenläufermotoren werden die Bleche typischerweise in geschlitzter Form hergestellt, die verteilte oder konzentrierte Wicklungen aufnehmen. Die Anzahl der Schlitze, deren Form und die Blechdicke beeinflussen das elektromagnetische Verhalten.

Verwendete Materialien für Statorbleche

Die Wahl des Laminierungsmaterials beeinflusst die magnetische Permeabilität, die Sättigungswerte, den spezifischen Widerstand und die Verluste. Gängige Materialien sind:

Siliziumstahl (Elektrostahl)

Zusammensetzung: Eisen legiert mit 2–3,5% Silizium.

Vorteile: Hoher elektrischer Widerstand, geringe Wirbelströme, gute magnetische Permeabilität.

Kornorientierung:

- Nicht-kornorientiert (NGO): Isotropische magnetische Eigenschaften; häufig in rotierenden Maschinen.

- Kornorientiert (GO): Optimiert für eine magnetische Richtung; wird selten in rotierenden Statoren verwendet.

Anwendungsfall: Häufigste Wahl für BLDC-Innenläufer-Statoren.

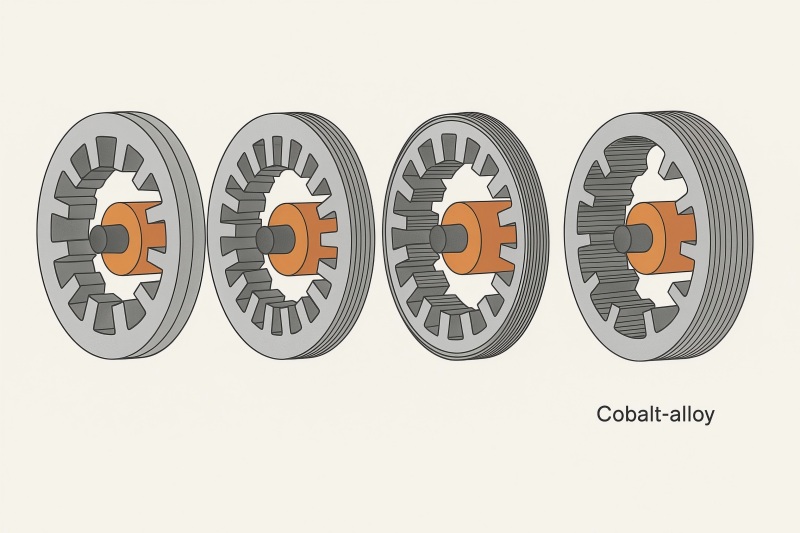

Kobalt-Eisen-Legierungen

- Vorteile: Höhere Sättigungsflussdichte (~2,35 T), gutes Hochfrequenzverhalten.

- Nachteile: Teuer, schwieriger zu bearbeiten.

- Anwendungsbeispiel: Motoren für die Luft- und Raumfahrt, Hochgeschwindigkeitsspindeln und Anwendungen mit kritischer Leistungsdichte.

Nickel-Eisen-Legierungen

- Vorteile: Hohe Permeabilität, geringe Hystereseverluste.

- Nachteile: Geringerer Sättigungsgrad als bei Kobaltlegierungen, höhere Kosten als bei Siliziumstahl.

- Anwendungsbeispiel: Spezialanwendungen wie Präzisionsinstrumente.

Optionen zur Laminierungsdicke und deren Auswirkungen

Die Dicke jeder einzelnen Laminierfolie hat direkten Einfluss auf Wirbelstromverluste, Herstellungskosten und mechanische Belastbarkeit.

| Dicke | Wirbelstromverluste | Mechanische Festigkeit | Kosten | Typische Anwendung |

| 0,50 mm | Höher | Hoch | Niedrig | Langsamlaufende Motoren |

| 0,35 mm | Mäßig | Gut | Medium | Standard-BLDC-Motoren |

| 0,20–0,27 mm | Niedrig | Untere | Höher | Hochgeschwindigkeits-Innenläufer |

| 0,10 mm | Sehr niedrig | Zerbrechlich | Sehr hoch | Luft- und Raumfahrt/Hochfrequenz |

Zielkonflikt: Dünnere Bleche reduzieren zwar die Wirbelstromverluste, erhöhen aber die Kosten und die Komplexität.

Fertigungstechniken für Motorstatorplatten

Stanzen

- Verfahren: Mit Folgeverbundwerkzeugen werden Formen aus Stahlblechen ausgestanzt.

- Vorteile: Hohe Produktionseffizienz, Wiederholgenauigkeit.

- Einschränkungen: Werkzeugkosten, Gratbildung, nicht ideal für ultradünne Bleche.

Laserschneiden

- Vorteile: Keine teuren Werkzeuge, flexible Designänderungen möglich.

- Einschränkungen: Geringerer Durchsatz, potenzielle wärmebeeinflusste Zonen.

- Anwendungsfall: Prototyping und Kleinserienfertigung.

Drahterodieren (elektrische Entladungsbearbeitung)

- Vorteile: Sehr hohe Präzision, glatte Kanten.

- Einschränkungen: Sehr langsam, hohe Kosten.

- Anwendungsfall: Spezialmotoren, die enge Toleranzen erfordern.

Verbundlaminate

- Die Laminate werden geklebt oder verbunden, nicht mechanisch gestapelt.

- Vorteil: Reduziertes Vibrationsgeräusch und verbesserte Wärmeleitung.

- Nachteil: Erhöhte Fertigungskomplexität.

Isolierbeschichtungen und -behandlungen

Um Zwischenschichtströme zu verhindern, werden auf jede Lamelle elektrische Isolierschichten aufgebracht.

Gängige Beschichtungsklassen

- Klasse C-2 (Organisch-anorganischer Hybrid): Gute Wärmebeständigkeit, geeignet für Hochgeschwindigkeitsmotoren.

- Klasse C-3 (anorganisch): Hohe Temperaturstabilität, geringere Flexibilität.

- Klasse C-5 (Dünne organische Schicht): Minimale Dicke für einen besseren Stapelfaktor.

Die Wahl der Beschichtung beeinflusst den Stapelfaktor, die Wärmeableitung und die Kernverluste.

Leistungsvergleich verschiedener Laminierungsoptionen

Wichtige Faktoren, die die Wahl der Laminierung beeinflussen:

- Effizienz: Dünnere, qualitativ hochwertigere Laminierungen reduzieren die Kernverluste.

- Drehmomentwelligkeit: Die Form der Schlitze und die Laminierungsgestaltung beeinflussen das Rastmoment.

- Thermische Leistung: Bessere Materialien und Beschichtungen verbessern die Wärmeableitung.

- Geräusche und Vibrationen: Verklebte Laminate können mechanische Geräusche dämpfen.

- Kosten: Werden von der Materialgüte, der Dicke und dem Herstellungsverfahren beeinflusst.

Anwendungsspezifische Überlegungen

Elektrofahrzeuge

- Priorität: Effizienz, thermische Stabilität, hohe Leistungsdichte.

- Laminierungswahl: 0,27–0,35 mm NGO-Siliziumstahl mit Beschichtung der Klasse C-2.

Drohnen und unbemannte Luftfahrzeuge

- Priorität: Geringes Gewicht, hohe Geschwindigkeitsfähigkeit.

- Wahl des Laminierungsmaterials: 0,20 mm Kobaltlegierung für extrem niedrige Verluste.

Industrielle Automatisierung

- Priorität: Lange Lebensdauer, Zuverlässigkeit, ausgewogenes Kosten-Nutzen-Verhältnis.

- Laminierungsauswahl: 0,35 mm NGO-Siliziumstahl, verklebter Stapel.

Medizinprodukte

- Priorität: Geräuscharm, präzises Drehmoment.

- Laminierungsart: Verbundene, dünne Laminierungen mit glatten EDM- oder Laserkanten.

Kosten- und Lieferkettenfaktoren

- Rohstoffpreis: Kobaltlegierungen können 3- bis 5-mal teurer sein als Siliziumstahl.

- Werkzeuginvestition: Stanzverfahren erfordern hohe anfängliche Werkzeugkosten.

- Bedarf an Produktionsvolumen: Bei hohen Stückzahlen ist Stanzen vorteilhaft; bei niedrigen Stückzahlen ist Laserschneiden besser geeignet.

- Lieferzeiten: Für kundenspezifische Laminierungen kann die Materialbeschaffung Wochen bis Monate in Anspruch nehmen.

Vergleichstabelle

| Faktor | Dickwandiger NGO-Stahl (0,50 mm) | Standard-NGO-Stahl (0,35 mm) | Dünner NGO-Stahl (0,20 mm) | Kobaltlegierung (0,20 mm) |

| Verluste | Hoch | Medium | Niedrig | Sehr niedrig |

| Kosten | Niedrig | Medium | Hoch | Sehr hoch |

| Stärke | Hoch | Hoch | Medium | Medium |

| Frequenz | Niedrige Geschwindigkeit | Mittlere Geschwindigkeit | Hohe Geschwindigkeit | Sehr hohe Geschwindigkeit |

| Effizienz | Niedrig | Gut | Sehr gut | Exzellent |

Auswahlrichtlinien für Hersteller

Bei der Auswahl von Statorblechen für BLDC-Innenläufermotoren ist Folgendes zu beachten:

Zielgeschwindigkeit und -effizienz:

Für Drehzahlen unter 10.000 U/min: 0,35–0,50 mm Siliziumstahl.

Bei Drehzahlen über 30.000 U/min: Lamellendicke ≤ 0,20 mm.

Kostenbeschränkungen:

Für die meisten kostensensiblen Märkte sollte standardmäßiger NGO-Siliziumstahl verwendet werden.

Kobaltlegierungen sollten für margenstarke und leistungsstarke Anwendungen reserviert werden.

Thermische Anforderungen:

Verwenden Sie Beschichtungen mit hoher Wärmeleitfähigkeit und Stabilität.

Lärm-/Vibrationsziele:

Für einen leiseren Betrieb sollten Sie verklebte Laminierungen oder schräge Schlitze in Betracht ziehen.

Produktionsvolumen:

Hohe Stückzahlen → Stanzen; niedrige Stückzahlen → Laserschneiden.

Die Wahl der Statorbleche ist eine entscheidende Konstruktionsfrage bei BLDC-Innenläufermotoren und beeinflusst Wirkungsgrad, Kosten, Gewicht und Anwendungseignung.

Für gängige Anwendungen wie die industrielle Automatisierung und Elektroroller bleibt 0,35 mm NGO-Siliziumstahl die optimale Wahl und bietet ein ausgewogenes Verhältnis zwischen Kosten und Leistung.

Für Hochgeschwindigkeits- oder Hocheffizienzanwendungen wie Luft- und Raumfahrt, Drohnen oder medizinische Präzisionsinstrumente bieten dünnere Laminierungen (≤0,20 mm) mit Premium-Beschichtungen messbare Vorteile, allerdings zu höheren Kosten.

Hersteller sollten eng mit Blechlieferanten zusammenarbeiten und dabei neben der elektromagnetischen Leistung auch die Herstellbarkeit, die Wahl der Beschichtung und die Stabilität der Lieferkette berücksichtigen. In einem wettbewerbsintensiven Markt, in dem Effizienz und Leistungsmargen entscheidend sind, kann die richtige Wahl der Statorbleche den Unterschied zwischen einem guten und einem herausragenden Motor ausmachen.