適切なギアモーターを選択することで、信頼性と効率性に優れた運用を実現できます。コンベアベルトの自動化、包装ラインの駆動、ロボットの駆動など、用途が多岐にわたる場合でも、適切なギアモーターのサイズ選定により、過剰な設備投資や早期故障のリスクを回避しながら、システムが期待通りの性能を発揮することを保証します。

ギアモーターのサイズが重要な理由

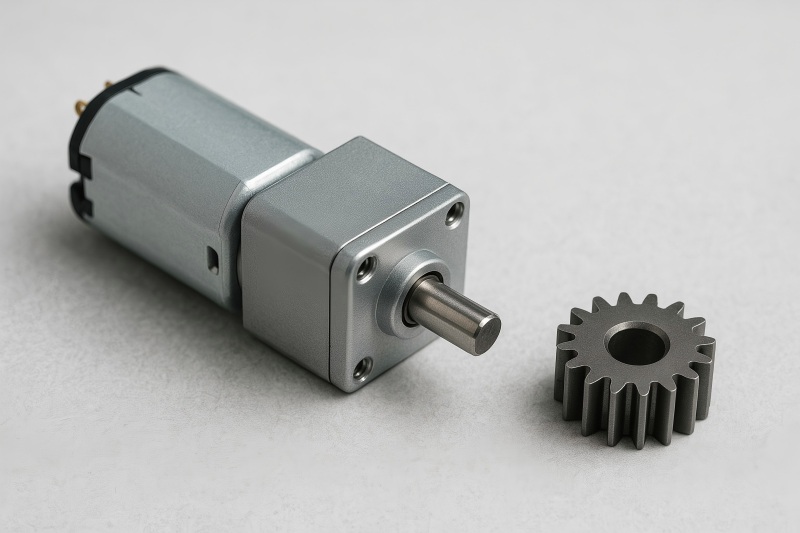

ギアモーターは、電動モーターとギアボックスを組み合わせることで、トルクを増幅し、速度を低下させます。サイズが適切でない場合、効率の低下、損傷、または故障のリスクがあります。

- モーターのサイズが小さすぎると、過熱したり、停止したり、早期に摩耗したりします。

- モーターが大きすぎると、エネルギーが無駄になり、コストがかさみ、不必要なスペースを占有します。

- サイズが不正確な場合、不正確な動作制御、機械的ストレス、または生産停止につながる可能性があります。

製造業者にとって、適切なサイズ設定は単なる技術的な作業ではなく、生産性、エネルギー消費、メンテナンス コスト、機器の寿命に影響を与えるビジネス上の意思決定でもあります。

ギアモーターの基礎を理解する

サイズを決める前に、3 つの主要なパラメータを確認しましょう。

トルク

トルクとは、モーターが負荷を駆動するために提供する回転力です。ギアモーターでは、ギア減速によってトルクが増幅されるため、小型のモーターでも低速で重い負荷を動かすことができます。

スピード

速度とは、ギア減速後の出力回転速度を指します。ギアボックスは、コンベアの直線速度やドラムの回転速度など、アプリケーションの要件に合わせてモーターの速度を減速します。

力

出力は、仕事を行う速度、つまりモーターがどれだけの機械的エネルギーを供給できるかを表します。トルクと速度を結び付け、通常はワットまたは馬力で表されます。

これら 3 つのパラメータ間のバランスを理解することで、ギア モーターが満たす必要のある動作ウィンドウを定義するのに役立ちます。

ギアモーターのサイズ決定プロセスのステップバイステップ

ステップ1: アプリケーション要件を定義する

まず、ギア モーターが実行する正確な機械的タスクの概要を説明します。

- 動作の種類: 直線、回転、停止・開始、または連続動作タイプ

- 荷重特性: 定常、変動、または突然の衝撃荷重

- 希望する速度: コンベアベルトの速度、シャフトの回転速度、または機構の移動時間

- デューティサイクル: モーターが始動/停止する頻度と、1サイクルあたりの動作時間

- 動作環境: 温度、湿度、清浄度、または爆発性雰囲気

これらのパラメータを明確に定義することで、選択したモーターが理想的な実験室シナリオだけでなく、実際の動作条件にも対応できるようになります。

ステップ2: 負荷トルクを決定する

トルクは負荷の種類と機械の設定によって異なります。

- コンベアベルト: トルクはベルトの張力、摩擦、輸送物の重量によって決まります。

- 持ち上げ機構: トルクは、滑車またはドラムの重量と半径に関係します。

- 回転機械: トルクはギア、ローラー、または付属機器の抵抗から生じます。

例えば、コンベアアプリケーションでは、始動トルク(静摩擦を克服するトルク)と運転トルク(安定した動作を維持するトルク)を考慮します。これにより、モーターが負荷がかかった状態でスムーズに始動できることが保証されます。

ステップ3:必要な出力速度を計算する

次に、駆動装置が動作すべき速度を特定します。通常、回転速度(RPM)または線速度(m/分)で表されます。例:

- コンベアベルト速度:20 m/分

- ドラム回転数: 30 RPM

- 包装ラインのインデックス:2秒ごとに1サイクル

必要な出力速度がわかれば、そこから逆算してモーターの回転速度とギア比を決定できます。ほとんどの電気モーターは固定速度(例えば、4極ACモーターの場合は1,400 RPM)で動作するため、ギアボックスはこれを必要な出力速度まで減速するために使用されます。

ステップ4:適切なギア比を選択する

ギア比は、モーターの速度を低下させ、トルクを増加させる方法を決定します。

- 高ギア比 → 出力速度が低い、トルクが高い

- 低ギア比 → 出力速度は高くなり、トルクは低くなります

適切な比率を選択すると、モーターが最適な速度範囲近くで動作し、効率と寿命が向上します。

たとえば、1,400 RPM で動作するモーターから 35 RPM の出力を実現するには、ギア比が 40:1 必要になります。

ステップ5: モーターの電力要件を確認する

トルクと速度が決まったら、必要なモーター出力を計算します。計算式は存在しますが、メーカーによっては、トルクと速度を入力して推奨モーター出力定格を調べるための選定表やソフトウェアツールを提供している場合もあります。

次の点を考慮してください。

- 連続運転と断続運転

- ギアボックスの効率損失(通常85~95%)

- 予期しない負荷変動に対応するための安全係数

モーターを継続的に最大容量で動作させないように、通常 10 ~ 30% の安全マージンを追加することをお勧めします。

ステップ6: デューティサイクルと熱制限を考慮する

ギアモーター動作中に熱を発生します。頻繁な始動、停止、または長時間のサイクルでは、モーターの熱容量が重要になります。

- S1 (連続運転): モーターは一定の負荷で連続的に運転します。

- S2 (短時間運転): 短時間運転し、冷却してから再使用します。

- S3 (間欠運転): モーターは動作と休止を繰り返します。

選択したモーターがデューティサイクルに応じた放熱性能を備えていることを確認してください。モーターが大きすぎると温度は低くなりますが、エネルギーを無駄にする可能性があります。一方、小さすぎるとすぐに過熱する可能性があります。

ステップ7:ギアボックスの強度とサービス係数を確認する

ギアボックスはトルクと衝撃荷重の両方に耐えなければなりません。メーカーは以下のように規定しています。

- 定格トルク:ギアボックスが伝達できる連続トルク

- ピークトルク: 始動時または過負荷時の短期トルク

- サービス係数: 負荷変動を考慮するための乗数 (例: 軽負荷、中負荷、重負荷)

たとえば、スムーズな動きをする梱包ラインではサービス係数 1.0~1.2 が使用される可能性がありますが、岩石破砕機や撹拌機では 1.5 以上が必要になる可能性があります。

ステップ8: マウントと統合を考慮する

最後に、ギアモーターが機械的にどのようにフィットするかを検討します。

- シャフトの向き: インライン、直角、または平行

- 取り付け:脚、フランジ、またはシャフト取り付け

- スペースの制約:ギアモーターは、特にギア比が高い場合、かさばることがあります。

- カップリング方式: 直接カップリング、ベルトドライブ、またはチェーンドライブ

統合に関する考慮事項は、熱放散、位置合わせ、メンテナンスの容易さに影響する可能性があり、それらはすべてモーターのパフォーマンスと寿命に影響します。

ギアモーターのサイズ設定でよくある間違い

経験豊富なエンジニアであっても、サイズ選定でミスを犯す可能性があります。以下に、避けるべきよくある落とし穴をいくつか挙げます。

間違い1:始動トルクを無視する

始動トルクは運転トルクよりも高い場合が多く、始動時にモーターが十分なトルクを供給できない場合、モーターが停止したり、保護装置が作動したりする可能性があります。

間違い2:ピーク負荷イベントを見落とす

インデックス駆動や間欠駆動などのアプリケーションでは、短時間に高トルクが発生することがあります。これらを考慮しないと、ギアやシャフトが損傷する可能性があります。

間違い3:効率損失を無視する

ギアボックスと機械損失により利用可能な電力が減少します。効率を考慮せずに出力のみに基づいてモーターを選択すると、システムが小型化されてしまいます。

間違い4:「安全のため」に大きめのサイズを選ぶ

安全マージンを追加することは賢明ですが、過度のサイズ設定はエネルギーの浪費、コストの増加、特に可変速度アプリケーションでの制御上の問題を引き起こす可能性があります。

間違い5:熱定格を忘れる

モーターを最大出力近くで連続運転すると、絶縁体の劣化が加速し、耐用年数が短くなります。デューティサイクルの熱制限を必ず確認してください。

実例:コンベアアプリケーション

箱を輸送する水平コンベアにサイズ設定の手順を適用してみましょう。

- コンベア長さ: 10 m

- ベルト速度: 20 m/分

- 箱の重量: 1箱あたり15kg、コンベア上に10箱

- 駆動ローラー径:100 mm

- 動作モード: 連続

ステップ1 – 出力速度:

ローラーの円周は約0.314m。20m/分でローラーは64rpmで回転する必要があります。

ステップ2 – トルクの推定:

ベルトの摩擦と負荷重量に基づいて、必要な出力トルクは 40 Nm (動作時) と 60 Nm (起動時) になる可能性があります。

ステップ3 – ギア比:

モーター速度 1400 RPM → 1400 / 64 ≈ 22:1 ギア比。

ステップ4 – 電源チェック:

メーカーのチャートによると、64 RPMで40 Nmの出力は、およそ270 Wに相当します。ギアボックスの効率と始動トルクを考慮すると、0.55 kW (550 W)のギアモーターが適切でしょう。

ステップ5 – デューティサイクル:

連続運転なのでS1定格のモーターを選択してください。

ステップ6 – 取り付け:

フランジマウントのインライン ギア モーターはコンベア フレームに適合します。

この例では、実用的なアプリケーション データと標準のギア モーター選択チャートを使用して、複雑な数式を使用せずに速度、トルク、および電力を一致させる方法を示します。

モーターの種類ごとの特別な考慮事項

ACギアモーター

- 一定速度のアプリケーションに最適です。

- シンプルでコスト効率が高く、耐久性に優れています。

- ギア比または外部インバーターによって速度を制御します。

DCギアモーター

- 可変速度制御と簡単なトルク調整を提供します。

- モバイルおよび低電圧システムで広く使用されています。

- 電圧と電流には十分注意する必要があります。

BLDC(ブラシレスDC)ギアモーター

- 高効率、コンパクト、メンテナンスの手間がかかりません。

- 正確な速度制御と耐久性に最適です。

- 高いトルク密度を実現するために、遊星ギアボックスまたはヘリカルギアボックスと組み合わせます。

ステッピングギアモーター

- 位置決めアプリケーションに最適です。

- BLDC よりも電力は低くなりますが、低速でも正確です。

- コンパクトな設計のためにウォームギアボックスまたはスパーギアボックスと併用されることが多いです。

適切なモーター タイプを選択すると、制御戦略、サイズ、効率、統合オプションに影響します。

メーカーのツールと選択チャートの使用

最も評判の良いギアモーターメーカーは選択ソフトウェア、オンライン計算機、または印刷されたカタログサイズ設定のプロセスを簡素化します。通常は次のように入力します。

- 必要な速度

- トルクまたは負荷データ

- 取り付けスタイル

- デューティサイクルと環境

ソフトウェアは、お客様の要件を満たすモーターとギアボックスの組み合わせを提案します。高度なツールの中には、サービス係数、熱制限、ピーク負荷を自動的にチェックするものもあります。

これらのリソースを使用すると、過大なサイズ設定をすることなく、最も費用対効果が高く技術的に適したソリューションを確実に選択できます。

安全マージンと信頼性

ギアモーターの選択を確定するときは、常に適切な安全マージンを考慮してください。

- トルクマージン: 計算要件より10~30%上回る

- 熱マージン: モーターが最大温度上昇以下で動作することを保証

- 機械的余裕:一般産業用途のギアボックスサービス係数 ≥ 1.25

これらのマージンにより、過度のサイズオーバーに頼ることなく、摩擦の増加、負荷の増加、わずかなずれなどの予期しない状況から保護されます。

メンテナンスとライフサイクルの考慮事項

サイズ選定は設置だけで終わりません。適切なサイズのギアモーターは、メンテナンスサイクルの予測と長寿命化も実現します。

- 適切なサイズにすることで、ベアリング、ギア、シールなどの過度の摩耗を防ぐことができます。

- 適切な熱負荷によりモーターの絶縁性が維持されます。

- バランスのとれた速度とトルクにより、長年にわたる動作でエネルギー効率が向上します。

メーカーにとって、これらの要素はダウンタイム、スペアパーツの在庫、および総所有コストを削減します。

ギアモーターの適切なサイズ選定は、技術的なプロセスであると同時に、実用的な判断でもあります。用途を明確に定義し、必要なトルクと速度を計算し、適切なギア比を選択し、デューティサイクルとサービスファクターを考慮することで、長年にわたって信頼性と効率性を兼ね備えたギアモーターを選定することができます。

アプリケーションにコンベア、ミキサー、包装機、ロボット工学のいずれが関係する場合でも、原則は同じです。モーターの出力、トルク、速度を、大まかな見積もりではなく、タスクの実際のニーズに合わせてください。