サーボモーターとステッピングモーターは、ロボット工学、オートメーション、CNC機械などの業界で最も一般的に使用されている2種類のモーターです。どちらもアクチュエーターとして機能しますが、どちらを選択するかは、トルク、速度、システム制御などのさまざまな性能要因によって異なります。

サーボモーター

サーボモーターは、加速度、速度、角度、直線位置を正確に制御できるという特長があります。サーボモーターは閉ループシステムであり、フィードバックによって性能を監視し、それに応じてモーターの位置を調整します。優れた精度と応答性により、サーボモーターは産業オートメーション、ロボット工学、CNC機械で広く利用されています。

利点:

- 閉ループ制御による高精度・高精度。

- 安定したトルク出力で高速運転が可能。

- 高負荷時でもステップロスなく動作。

- 必要な電流のみ消費するため、電力効率に優れています。

短所:

- エンコーダやコントローラなどの追加コンポーネントにより、コストが高くなります。

- セットアップが複雑になり、チューニングとキャリブレーションが必要になります。

- メンテナンスもより高度なレベルが必要になります。

ステッピングモーター

一方、ステッピングモーターは明確なステップで動作するように作られています。オープンループシステムであるため、位置制御にフィードバックを必要とせずに動作します。3Dプリンター、繊維機械、その他の自動化プロセスなど、再現性と正確な位置決めが不可欠なアプリケーションでは、ステッピングモーターが頻繁に使用されます。

利点:

- 精密制御を必要とするアプリケーション向けのシンプルで低コストなソリューションです。

- 定電流を必要とせず、高い保持トルクを実現します。

- フィードバックが不要なため、シンプルな制御システムです。

- 低速・高トルクのアプリケーションに最適です。

短所:

- 速度範囲が制限され、高速回転時にはトルクが急激に低下します。

- 負荷がかかった状態ではステップが失われる可能性があり、エラーを修正する方法はありません。

- 保持中でも継続的に電流を消費するため、電力効率が低くなります。

動作原理の比較

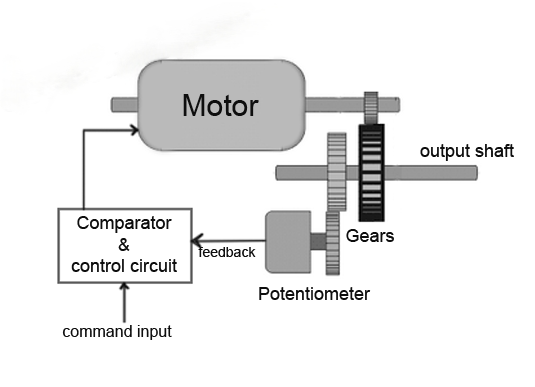

サーボモーターの動作原理

サーボモーターは、フィードバックループ(エンコーダなど)を使用して実際の位置を常に監視し、コントローラから送信される目標位置に基づいて位置を調整します。このフィードバックループにより、高精度が保証されます。モーターの速度とトルクは連続的に調整できるため、スムーズな動作が可能になります。

- 閉ループフィードバックシステム:継続的に監視および調整します。

- 制御信号:パルス幅変調(PWM)信号のデューティサイクルを変化させます。

- モーターの種類:通常はDCブラシレスモーターまたはACモーターです。

- エンコーダ:位置フィードバックに使用されます。

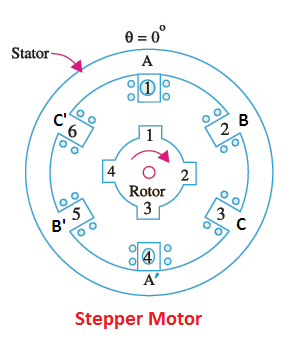

ステッピングモーターの動作原理

ステッピングモーターは、1回転を複数の段階(通常は1回転あたり200~400ステップ)に分割して動作します。各ステップには対応する回転角度があります。サーボモーターとは異なり、ステッピングモーターは動作を明確なステップに分割するため、位置フィードバックを必要としません。

- オープンループ制御システム:フィードバック機構はありませんが、精密なステップ制御により精度を確保します。

- ステップ角:1パルスあたりの回転角。200ステップモーターでは通常1.8°です。

- 制御信号:モータードライブに送信されるパルスによってステップ数が決まります。

電流と消費電力

サーボモーターとステッピングモーターの電流要件は、動作原理と用途によって大きく異なります。

| モータータイプ | 動作電流 | 消費電力 | 電流制御方式 |

| サーボモーター | 可変(負荷に依存) | アイドル時は低く、負荷時は高い傾向 | フィードバックに基づくクローズドループ電流制御 |

| ステッパーモーター | 一定(負荷に関係なし) | 一定電流のため全体的に高い | オープンループ、フィードバックなし |

- サーボモーター:サーボモーターの消費電流は変動性が高く、負荷とトルクの要件に直接関係します。モーターが停止しているときや位置を保持していないときは、消費電力は少なくなります。しかし、負荷が重い場合は、フィードバックシステムが性能を維持するために電力を調整するため、消費電流が増加します。

- ステッピングモーター:ステッピングモーターは負荷に関係なく一定の電流を消費します。この特性により、モーターが停止しているときや低負荷の場合でも、消費電力は高くなります。

トルクと速度の比較

トルクと速度は、特定の用途におけるモーターの適合性を判断する上で重要な要素です。

| モータータイプ | 最大トルク | 高速時のトルク | トルクリップル |

| サーボモーター | 高い | 高い | 低い |

| ステッパーモーター | 中程度 | 高速時は低い | 高い |

- サーボモーター:サーボモーターは、高速回転時でも高いトルクを発生できることで知られており、速度とトルクの急激な変化が求められる動的なアプリケーションに最適です。連続フィードバックループによりトルクリップルが低く、スムーズな動作を実現します。

- ステッピングモーター:ステッピングモーターは低速時には大きなトルクを発生しますが、速度が上昇するとトルクが大幅に低下します。この特性により、高速回転とトルクの両方が求められるアプリケーションへの適用は制限されます。ステッピングモーターにもトルクリップルが発生するため、サーボモーターに比べてスムーズな動作が得られません。

トルク-速度グラフの比較

違いを視覚的に確認するために、両タイプのモーターの典型的なトルク-速度曲線を見てみましょう。

- サーボモーター:広い速度範囲にわたって、トルクは比較的一定です。

- ステッピングモーター:速度が上昇すると、トルクは大幅に減少します。

システム制御の比較

システム制御は、サーボモーターとステッピングモーターの主な違いの一つです。サーボモーターは通常、閉ループ制御システムを使用しますが、ステッピングモーターは開ループ制御システムを採用しています。

| モータータイプ | 制御方式 | 精度 | フィードバック |

| サーボモーター | クローズドループ | 非常に高い | エンコーダ(位置フィードバック) |

| ステッパーモーター | オープンループ | 中程度 | フィードバックなし |

- サーボモーター:サーボシステムは、通常エンコーダからのクローズドループフィードバックを使用して、位置と速度をリアルタイムで監視・調整します。これにより、特にリアルタイム調整が不可欠な動的かつ複雑なアプリケーションにおいて、高精度を実現できます。モーターが過負荷状態になったり、位置がずれたりすると、フィードバックシステムがそれを検出し、補正を行います。

- ステッピングモーター:ステッピングモーターはオープンループ制御システムで動作し、コントローラーがモーターにパルスを送信して目的の位置に到達します。フィードバックがないため、システムはモーターが正しい位置に到達したかどうかを認識できません。そのため、予期しない負荷がかかった場合など、特定の状況下では、ステップミスや不正確な位置決めにつながる可能性があります。

極数の比較

ローターと連動して運動を生み出すモーターのステーター(固定子)の磁極の数を極数と呼びます。この数は、サーボモーターとステッピングモーターの両方の性能に大きな影響を与えます。

| モータータイプ | 一般的な極数 | 性能への影響 |

| サーボモーター | 少ない(6〜12極) | 高速、低解像度 |

| ステッパーモーター | 多い(50〜200極) | 低速、高解像度 |

- サーボモーター:サーボモーターは通常、極数が少ない(6~12極)ため、はるかに高速で動作できます。ただし、極数が少ないため、ステッピングモーターと同じ分解能を実現するには、より複雑な制御機構が必要になる場合があります。

- ステッピングモーター:ステッピングモーターは極数が非常に多く、多くの場合50~200極です。この高い極数により、モーターの位置をより細かく制御できます(高分解能)。ただし、モーターが達成できる最高速度には制限があります。

コスト比較

| モータータイプ | 初期コスト | 運用コスト(エネルギー・保守) | ライフサイクルコスト |

| サーボモーター | $300 – $1100+ | 低い(高効率、省エネ、中程度の保守) | $500 – $2,000+ |

| ステッパーモーター | $50 – $300 | 中〜高(常時電力消費、低保守) | $100 – $500 |

- サーボモーター:初期費用とメンテナンス費用は高くなりますが、長期的にはエネルギー効率が高く、高速・高トルク用途で優れた性能を発揮します。厳しい環境下でも、長期的な投資収益率(ROI)は良好です。

- ステッピングモーター:初期費用と運用コストが低いため、予算重視で性能要件が低~中程度の用途に最適です。高精度や動的な負荷処理を必要としない低速用途にも最適です。

アプリケーション特性

サーボモーターとステッピングモーターのどちらを選ぶかは、特定のアプリケーションと、トルク、速度、精度に対する要求によって大きく左右されます。

|

ステッパーとサーボのアプリケーション属性 |

|||||||||||||||||

| 応募要件 | ステッパー | サーボ | 応募要件 | ステッパー | セリョ | 応募要件 | ステッパー | サーボ | 応募要件 | ステッパー | セリョ | 応募要件 | ステッパー | サーボ | 応募要件 | ステッパー | セリョ |

| 最高のトルク密度 | √ | ディテントトルク | √ | 最高のトルク密度 | √ | ディテントトルク | √ | 最高のトルク密度 | √ | ディテントトルク | √ | ||||||

| 最大のトルクと速度範囲 | √ | 慣性荷重最大30:1(J_load:Jm) | √ | 可能 | 最大のトルクと速度範囲 | √ | 慣性荷重最大30:1(J_load:Jm) | √ | 可能 | 最大のトルクと速度範囲 | √ | 慣性荷重最大30:1(J_load:Jm) | √ | 可能 | |||

| オープンループ(標準) | √ | 慣性荷重最大200:1(J_load:Jm) | 可能 | DD+(右/左)* | オープンループ(標準) | √ | 慣性荷重最大200:1(J_load:Jm) | 可能 | DD+(右/左)* | オープンループ(標準) | √ | 慣性荷重最大200:1(J_load:Jm) | 可能 | DD+(右/左)* | |||

結論

ステッピングモーターとサーボモーターにはそれぞれ長所と短所があります。トルク、速度、制御システムの複雑さといったアプリケーション要件によって、どちらのモーターを使用すべきかが決まります。

サーボモーターは、クローズドループ制御と様々な速度範囲にわたる高い性能により、高精度、高速、かつ動的な動作が求められる環境に適しています。一方、ステッピングモーターは、オープンループ制御で十分な低コスト、低速から中速のアプリケーションに適しています。