تُستخدم محركات التيار المستمر عديمة الفرش (BLDC) ذات الدوران الداخلي على نطاق واسع في مختلف الصناعات، بدءًا من المركبات الكهربائية والطائرات بدون طيار وصولًا إلى الأجهزة الطبية والروبوتات وأدوات الطاقة عالية السرعة. يوفر تصميمها الأسطواني المدمج، حيث يدور الدوار داخل الجزء الثابت، مزايا في استقرار السرعة العالية، والتبريد الفعال، والتحكم الدقيق في عزم الدوران.

يُعدّ هيكل الجزء الثابت – وهو عبارة عن مجموعة من الصفائح الفولاذية الرقيقة التي تُشكّل قلب الجزء الثابت – أحد أهم العناصر المؤثرة على أداء محركات التيار المستمر عديمة الفرش الداخلية. ويؤثر هذا المكون بشكل مباشر على الكفاءة المغناطيسية، وفقدان الطاقة في القلب، وتبديد الحرارة، وتكلفة التصنيع، والأداء العام للمحرك.

يُعد اختيار نوع رقائق الجزء الثابت والمادة والسمك وعملية التصنيع المناسبة أمرًا ضروريًا لتحقيق التوازن الأمثل بين الكفاءة وكثافة الطاقة والتكلفة.

رقائق الجزء الثابت في محركات التيار المستمر بدون فرش ذات العجلات الداخلية

الجزء الثابت لـ محرك BLDC داخلييُصنع من طبقات متراصة من الفولاذ الكهربائي، بدلاً من أن يكون قطعة واحدة صلبة. يقلل التصميم الطبقي من فقدان التيارات الدوامية الناتجة عن المجالات المغناطيسية المتناوبة في مواد المحركات الموصلة.

وظائف رقائق الجزء الثابت

- توصيل التدفق المغناطيسي: توجيه وتركيز التدفق المغناطيسي بين مغناطيسات الدوار والملفات.

- تقليل الفاقد: تقليل الفاقد الناتج عن التيارات الدوامية والتخلف المغناطيسي مقارنةً بالقلب الصلب.

- إدارة الحرارة: تساعد على تبديد الحرارة المتولدة في اللفات والقلب.

- الدعم الهيكلي: توفير قاعدة صلبة لوضع اللفائف وخلوص الدوار.

بالنسبة للمحركات الداخلية، تُصنع الصفائح عادةً بتصميمات مشقوقة تحمل لفائف موزعة أو مركزة. ويؤثر عدد الشقوق وشكلها وسُمك الصفائح على السلوك الكهرومغناطيسي.

المواد المستخدمة في رقائق الجزء الثابت

يؤثر اختيار مادة التغليف على النفاذية المغناطيسية، ومستويات التشبع، والمقاومة، والفقد. تشمل المواد الشائعة ما يلي:

الفولاذ السيليكوني (الفولاذ الكهربائي)

التركيب: سبيكة حديدية مع 2-3.5% سيليكون.

المزايا: مقاومة كهربائية عالية، تيارات دوامية منخفضة، نفاذية مغناطيسية جيدة.

اتجاه الحبيبات:

- غير موجه الحبيبات (NGO): خصائص مغناطيسية متساوية الخواص؛ شائعة في الآلات الدوارة.

- موجه الحبيبات (GO): مُحسَّن لاتجاه مغناطيسي واحد؛ نادرًا ما يُستخدم في الأجزاء الثابتة الدوارة.

حالة الاستخدام: الخيار الأكثر شيوعاً للجزء الثابت لمحركات التيار المستمر بدون فرشات داخلية.

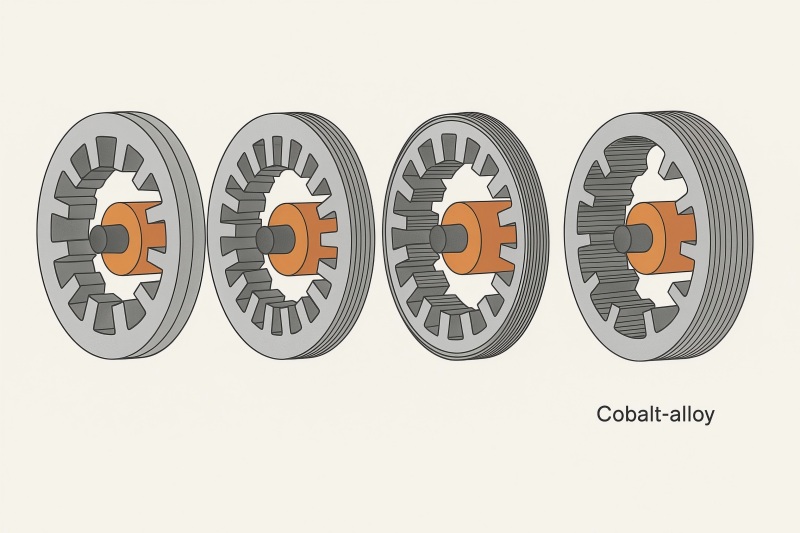

سبائك الكوبالت والحديد

- المزايا: كثافة تدفق تشبع أعلى (~2.35 تسلا)، وأداء جيد عند الترددات العالية.

- العيوب: مكلف، ويصعب تصنيعه.

- حالة الاستخدام: محركات الفضاء الجوي، والمغازل عالية السرعة، وتطبيقات الكثافة الحرجة للطاقة.

سبائك النيكل والحديد

- المزايا: نفاذية عالية، فقدان منخفض للتخلف المغناطيسي.

- العيوب: مستوى تشبع أقل من سبائك الكوبالت، وتكلفة أعلى من الفولاذ السيليكوني.

- حالة الاستخدام: تطبيقات متخصصة مثل أجهزة القياس الدقيقة.

خيارات سُمك التغليف وتأثيراتها

يؤثر سمك كل طبقة من طبقات التغليف بشكل مباشر على فقدان التيارات الدوامية، وتكلفة التصنيع، والمتانة الميكانيكية.

| سماكة | خسائر التيارات الدوامية | القوة الميكانيكية | يكلف | التطبيق النموذجي |

| 0.50 مم | أعلى | عالي | قليل | محركات منخفضة السرعة |

| 0.35 مم | معتدل | جيد | واسطة | محركات التيار المستمر بدون فرش القياسية |

| 0.20–0.27 مم | قليل | أدنى | أعلى | مراوح داخلية عالية السرعة |

| 0.10 مم | منخفض جداً | قابل للكسر | مرتفع جداً | الفضاء الجوي/الترددات العالية |

المفاضلة: تقلل الصفائح الرقيقة من خسائر التيارات الدوامية ولكنها تزيد من التكلفة والتعقيد.

تقنيات التصنيع لصفائح الجزء الثابت للمحرك

ختم

- العملية: تقوم قوالب متدرجة بثقب الأشكال من صفائح الفولاذ.

- المزايا: كفاءة عالية في الإنتاج، وإمكانية التكرار.

- القيود: تكلفة الأدوات، وتكوين النتوءات، وغير مثالي للصفائح الرقيقة للغاية.

القطع بالليزر

- المزايا: لا حاجة لأدوات باهظة الثمن، وإمكانية إجراء تغييرات مرنة في التصميم.

- القيود: انخفاض الإنتاجية، ومناطق محتملة متأثرة بالحرارة.

- حالة الاستخدام: النماذج الأولية وعمليات الإنتاج بكميات صغيرة.

القطع الكهربائي السلكي (EDM)

- المزايا: دقة عالية جداً، حواف ناعمة.

- العيوب: بطيء للغاية، وتكلفة عالية.

- حالة الاستخدام: محركات ذات أغراض خاصة تتطلب دقة عالية.

الرقائق الملصقة

- يتم لصق أو ربط الطبقات بدلاً من تكديسها ميكانيكياً.

- الميزة: تقليل ضوضاء الاهتزاز وتحسين المسارات الحرارية.

- العيب: زيادة تعقيد عملية التصنيع.

الطلاءات والمعالجات العازلة

يتم تطبيق طبقات العزل الكهربائي على كل طبقة لمنع التيارات بين الطبقات.

فئات الطلاء الشائعة

- الفئة C-2 (هجين عضوي غير عضوي): مقاومة حرارية جيدة، مناسبة للمحركات عالية السرعة.

- الفئة C-3 (غير عضوية): استقرار حراري عالي، مرونة أقل.

- الفئة C-5 (الأغشية العضوية الرقيقة): الحد الأدنى من السماكة لتحسين عامل التراص.

يؤثر اختيار الطلاء على عامل التراص، وتبديد الحرارة، وفقدان الطاقة في القلب.

المفاضلات في الأداء بين خيارات التغليف المختلفة

العوامل الرئيسية المتأثرة باختيار التغليف:

- الكفاءة: تعمل الصفائح الرقيقة ذات الجودة العالية على تقليل فقدان الطاقة في القلب.

- تموج عزم الدوران: يؤثر شكل الفتحة وتصميم الصفائح على عزم الدوران المسنن.

- الأداء الحراري: المواد والطلاءات الأفضل تساعد على تبديد الحرارة.

- الضوضاء والاهتزاز: يمكن للرقائق الملتصقة أن تخفف الضوضاء الميكانيكية.

- التكلفة: تتأثر بدرجة جودة المواد وسمكها وطريقة التصنيع.

اعتبارات خاصة بالتطبيق

السيارات الكهربائية

- الأولوية: الكفاءة، والاستقرار الحراري، وكثافة الطاقة العالية.

- خيار التغليف: فولاذ سيليكون NGO بسمك 0.27-0.35 مم مع طلاء من الفئة C-2.

الطائرات بدون طيار والمركبات الجوية غير المأهولة

- الأولوية: خفة الوزن، والقدرة على العمل بسرعة عالية.

- خيار التغليف: سبيكة الكوبالت بسمك 0.20 مم لفقدان منخفض للغاية.

الأتمتة الصناعية

- الأولوية: العمر الطويل، والموثوقية، والتوازن في التكلفة.

- خيار التغليف: فولاذ سيليكون NGO بسمك 0.35 مم، مكدس ملتصق.

الأجهزة الطبية

- الأولوية: ضوضاء منخفضة، عزم دوران دقيق.

- خيارات التغليف: تغليف رقيق ملتصق بحواف ناعمة بتقنية التفريغ الكهربائي أو الليزر.

عوامل التكلفة وسلسلة التوريد

- سعر المواد الخام: يمكن أن تكلف سبائك الكوبالت من 3 إلى 5 أضعاف تكلفة الفولاذ السيليكوني.

- الاستثمار في الأدوات: تتطلب عملية التشكيل بالختم تكاليف قوالب أولية عالية.

- احتياجات الحجم: يستفيد الإنتاج بكميات كبيرة من التشكيل بالضغط؛ بينما يفضل الإنتاج بكميات صغيرة القطع بالليزر.

- أوقات التسليم: قد تستغرق عمليات التغليف المخصصة أسابيع إلى شهور لتوفير المواد.

جدول المقارنة

| عامل | فولاذ سميك من نوع NGO (0.50 مم) | فولاذ قياسي من منظمة غير حكومية (0.35 مم) | فولاذ رقيق من نوع NGO (0.20 مم) | سبيكة الكوبالت (0.20 مم) |

| خسائر | عالي | واسطة | قليل | منخفض جداً |

| يكلف | قليل | واسطة | عالي | مرتفع جداً |

| قوة | عالي | عالي | واسطة | واسطة |

| تكرار | سرعة منخفضة | متوسطة السرعة | سرعة عالية | سرعة عالية جداً |

| كفاءة | قليل | جيد | جيد جدًا | ممتاز |

إرشادات اختيار المصنّعين

عند اختيار رقائق الجزء الثابت لمحركات التيار المستمر عديمة الفرش الداخلية، ضع في اعتبارك ما يلي:

السرعة والكفاءة المستهدفتان:

بالنسبة لـ <10000 دورة في الدقيقة: 0.35–0.50 مم من الفولاذ السيليكوني.

بالنسبة لسرعات دوران تزيد عن 30000 دورة في الدقيقة: صفائح بسمك ≤0.20 مم.

قيود التكلفة:

استخدم الفولاذ السيليكوني القياسي من المنظمات غير الحكومية لمعظم الأسواق الحساسة للتكلفة.

احفظ سبائك الكوبالت للتطبيقات ذات الهامش الربحي العالي والأداء العالي.

المتطلبات الحرارية:

استخدم طلاءات ذات موصلية حرارية عالية وثبات.

أهداف الضوضاء/الاهتزاز:

ضع في اعتبارك استخدام الصفائح الملتصقة أو الفتحات المائلة لتشغيل أكثر هدوءًا.

حجم الإنتاج:

إنتاج كميات كبيرة ← الختم؛ إنتاج كميات صغيرة ← القطع بالليزر.

يُعد اختيار رقائق الجزء الثابت قرارًا تصميميًا حاسمًا لمحركات BLDC الداخلية، حيث يؤثر على الكفاءة والتكلفة والوزن ومدى ملاءمة التطبيق.

بالنسبة للتطبيقات السائدة مثل الأتمتة الصناعية والدراجات البخارية الكهربائية، يظل الفولاذ السيليكوني NGO بسمك 0.35 مم هو الخيار الأمثل، حيث يوفر توازنًا بين التكلفة والأداء.

بالنسبة للتطبيقات عالية السرعة أو عالية الكفاءة مثل تطبيقات الفضاء الجوي أو الطائرات بدون طيار أو الأدوات الطبية الدقيقة، فإن الصفائح الرقيقة (≤0.20 مم) ذات الطلاءات الممتازة توفر مكاسب قابلة للقياس، وإن كان ذلك بتكلفة أعلى.

ينبغي على المصنّعين التعاون الوثيق مع مورّدي رقائق التغليف، مع مراعاة ليس فقط الأداء الكهرومغناطيسي، بل أيضاً سهولة التصنيع، واختيار الطلاء، واستقرار سلسلة التوريد. في سوق تنافسية حيث تُعدّ الكفاءة وهوامش الأداء عوامل حاسمة، يُمكن أن يُحدث اختيار رقائق التغليف المناسبة للجزء الثابت فرقاً جوهرياً بين محرك جيد ومحرك استثنائي.